据 2024 年中国 FPC 行业白皮书数据显示,全球 FPC 市场规模预计 2025 年突破 300 亿美元,其中高密度 FPC(微孔孔径≤30μm)占比将达 58%。随着消费电子的折叠化、汽车电子的智能化、医疗电子的微型化,FPC 加工面临 “孔径更小、基材更薄、场景更多元” 的新挑战,而紫外飞秒激光钻孔设备凭借技术迭代优势,成为适配行业新趋势的核心加工设备,推动 FPC 企业从 “满足需求” 向 “引领需求” 转型。

传统 FPC 加工技术在应对行业新趋势时,逐渐暴露出 “技术滞后性”,具体体现在三个维度:

过去 5 年,FPC 微孔孔径从 100μm 降至 50μm,而未来 3 年,折叠屏手机、微型传感器等产品将推动孔径向 10-20μm 迈进,微孔密度从每平方厘米 1000 个提升至 5000 个以上。传统机械钻孔在 10μm 孔径加工中,钻头寿命仅能维持 500-800 个孔,加工成本飙升至传统孔径的 3 倍;CO₂激光钻孔虽能加工 20μm 孔径,但热影响区导致微孔间距无法小于 25μm,完全无法适配 “超密微孔” 需求 —— 某专注智能穿戴 FPC 的企业曾尝试用 CO₂激光加工 15μm 孔径,结果因相邻微孔连通,首批试产产品报废率达 40%,直接损失超百万元。

为满足电子设备 “轻量化” 需求,FPC 基材厚度从 50μm 降至 10μm 以下,部分产品甚至采用 “5μm 基材 + 3μm 金属箔” 的超薄结构。传统技术加工超薄基材时,机械钻孔易导致基材褶皱,CO₂激光钻孔易引发基材燃烧(尤其 PET 基材),而复合基材(如 PI + 玻璃纤维、PI + 石墨烯)的加工难度更大:机械钻孔无法穿透硬质复合层,CO₂激光钻孔会破坏复合层结构,导致 FPC 性能下降。

不同行业对 FPC 的加工要求差异显著,传统设备难以 “一设备多场景” 适配:

车载 FPC:需承受高低温循环、震动冲击,加工后的微孔需无应力集中,传统技术加工的产品在 - 40℃低温测试中,微孔边缘易出现裂纹;

医疗植入式 FPC:需符合生物相容性标准,加工过程不能产生污染物,CO₂激光钻孔的碳化层会释放有害物质,无法通过生物相容性测试;

工业控制 FPC:需长期在高温、高湿环境下工作,传统加工的微孔易出现氧化腐蚀,影响设备使用寿命。

针对行业新挑战,紫外飞秒激光钻孔设备通过三项关键技术迭代,实现从 “适配需求” 到 “引领需求” 的跨越,成为 FPC 加工升级的核心动力。

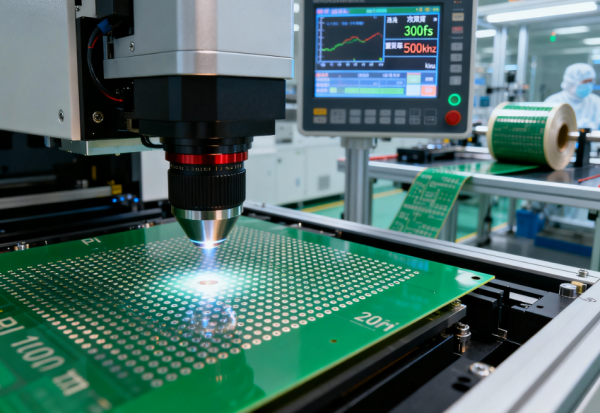

新一代紫外飞秒激光钻孔设备采用 “超短脉冲 + 高精度聚焦系统”,激光光斑直径最小可达 3μm,配合实时孔径监测技术(精度 ±0.5μm),可稳定加工 10-50μm 的微孔,且微孔间距最小可至 8μm,完全满足高密度 FPC 需求。华北地区某 FPC 企业采用该设备加工 12μm 孔径的智能手表 FPC,微孔密度达每平方厘米 4000 个,产品良品率稳定在 99% 以上,相比传统技术提升 25 个百分点。

此外,设备支持 “可变孔径加工”,同一批次产品可同时加工 10μm、15μm、20μm 三种孔径,无需更换夹具或调整参数,解决了传统设备 “单一批次单孔径” 的局限,为多规格 FPC 生产提供便利 —— 某为头部消费电子品牌配套的企业测算,采用可变孔径加工后,多规格产品的换型时间从 2 小时缩短至 15 分钟,日产能提升 30%。

针对超薄基材加工难题,紫外飞秒激光钻孔设备优化了激光能量控制算法,可根据基材厚度(5-50μm)自动调整能量密度,避免基材撕裂或变形。在加工 5μm 超薄 PI 基材时,设备的激光能量波动控制在 ±5% 以内,加工后的基材平整度误差≤0.2μm,远优于传统技术的 1μm 误差。

对于复合基材,设备通过 “多波长协同加工” 技术,针对复合层中的不同材料(如 PI、金属箔、玻璃纤维)匹配专属激光参数:加工 PI + 金属箔复合基材时,先用低能量激光去除 PI 层,再用高能量激光穿透金属箔,避免复合层分离;加工 PI + 石墨烯复合基材时,通过调整激光脉冲频率,保护石墨烯层不被破坏。某研发高端复合 FPC 的企业引入该技术后,复合基材加工良品率从 75% 提升至 98.5%,成功突破国外技术垄断。

紫外飞秒激光钻孔设备可根据不同行业需求提供定制化解决方案,解决场景差异化难题:

车载 FPC 方案:增加 “应力消除模块”,加工后通过低温激光扫描消除微孔边缘应力,使产品可承受 - 40℃至 150℃的温度循环测试,震动测试通过率达 100%;

医疗 FPC 方案:采用 “无接触加工” 模式,配合超洁净加工腔室,避免加工过程中的污染物产生,加工后的产品符合 ISO 10993 生物相容性标准,某医疗设备企业借此进入欧美高端市场;

工业控制 FPC 方案:加工后增加 “纳米涂层保护” 工序,在微孔内壁形成 0.1μm 的防腐蚀涂层,使产品在 85℃、85% 湿度环境下的使用寿命延长至 10 年以上。

对于中小 FPC 企业而言,“投入成本” 是引入设备的核心顾虑,而实际数据显示,紫外飞秒激光钻孔设备的长期收益远超短期投入:

当前紫外飞秒激光钻孔设备支持 “基础版 + 升级包” 的灵活采购模式:基础版可满足 50-20μm 孔径加工,适合刚涉足中高端 FPC 的企业,采购成本约为传统机械钻孔生产线的 1.5 倍;后续可通过加装 “10μm 孔径升级包”“复合基材加工升级包”,逐步提升设备能力,避免一次性大额投入。此外,设备的能耗仅为 CO₂激光钻孔设备的 60%,每年可节省电费支出约 5 万元。

产品溢价:采用紫外飞秒激光钻孔设备加工的 FPC,因精度高、性能稳定,可实现 15%-20% 的产品溢价,某中小 FPC 企业生产的车载 FPC,溢价后单价从 80 元提升至 98 元,毛利率提升 8 个百分点;

客户拓展:设备可加工高端 FPC,帮助企业进入头部品牌供应链,某此前专注中低端 FPC 的企业引入设备后,成功成为新能源汽车厂商的配套供应商,年营收增长 5000 万元;

成本节省:设备的良品率提升与工序简化,可减少废料损失与人工成本,某企业测算,引入设备后每年减少废料损失 300 万元,人工成本降低 20%。

在 FPC 行业向 “高密度、超薄材、多场景” 升级的趋势下,紫外飞秒激光钻孔设备不仅是解决当前加工难题的工具,更是企业抢占高端市场的 “核心竞争力”。无论是大型企业拓展产能,还是中小企业转型升级,选择适配自身需求的紫外飞秒激光钻孔设备,都能在行业竞争中占据优势。若需获取设备的详细成本测算、场景化解决方案或中小企业专属采购政策,可点击咨询,获取一对一技术与商务支持,助力企业在 FPC 加工升级中快速突围。