“分板工序的良率卡在95%上不去,每年隐性损失超过百万!”“小批量订单换线太频繁,效率根本提不起来。”——这些来自PCB工厂厂长与生产总监的真实吐槽,是否也是您的痛点?本文将深入一个真实客户(A公司)的改造案例,揭示一套智能激光切割机解决方案,如何系统性地解决这些问题,并创造真实可量化的经济效益。

A公司是一家专业的工控模块制造商,在引入超越激光方案前,其分板车间面临典型的三重挑战:

1.质量之痛:使用传统铣刀分板,对带有BGA和0603以下小元件的板卡,机械振动导致元件虚焊、微裂纹,每月售后返修成本高达15万元。

2.效率之困:产品型号多达百余种,形状各异。每次换型需重新编程、对刀、试切,平均换线时间超过40分钟。

3.管理之难:依赖老师傅经验,新人上手慢;生产过程无数据记录,出现批量不良无法追溯根源。

针对A公司的立体化痛点,超越激光没有简单推销单机,而是组建了由工艺、自动化、软件工程师构成的团队,驻厂调研后交付了一套 “精密激光切割单元+智能产线大脑(MES接口)” 的整合方案。

核心举措包括:

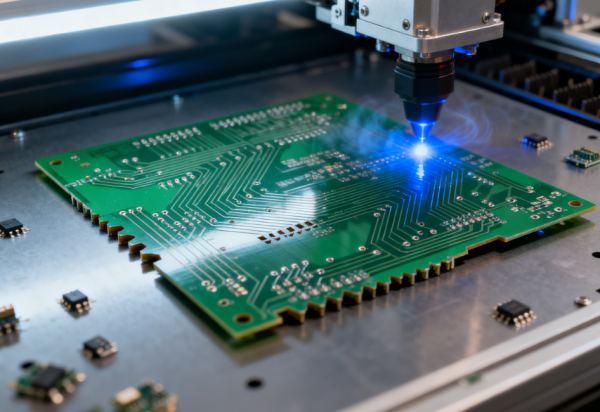

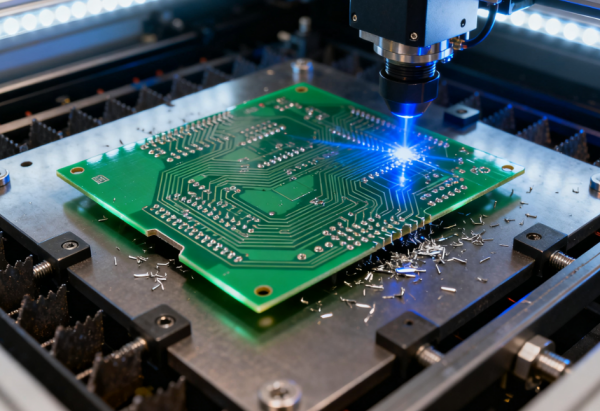

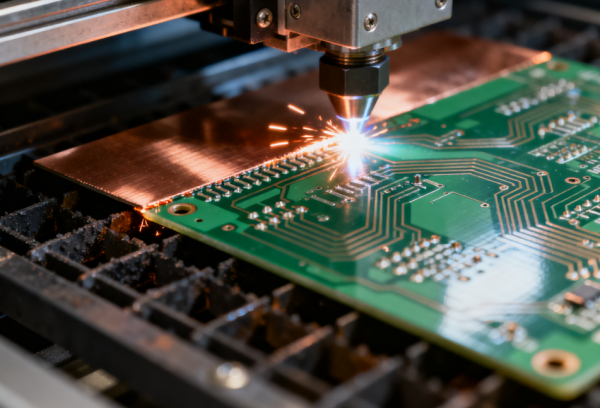

1.以“光”代“刀”,根除物理应力:采用超越激光的紫外精密切割系统,非接触加工从源头消除了振动,使含有精密元件的板卡分板良率从95%跃升至99.7%,仅此一项,每年为A公司节省质量成本约120万元。

2.视觉赋能,实现“一键换型”:集成高分辨率全局视觉相机,通过扫描整板,自动识别不同板型的定位孔与外形轮廓,自动匹配加工程序。将换型时间从40分钟压缩至3分钟以内,释放了30%的产能用于承接更多急单、小单。

3.数据穿透,构建追溯闭环:在切割的同时,在板边激光镭雕唯一二维码。通过MES系统,该板从切割参数、操作员、到后续测试数据全部绑定可查。当某批次产品出现场外故障时,10分钟内即可锁定生产批次和可能的原因环节,管理颗粒度实现质的飞跃。

下表清晰展示了A公司引入超越激光方案后的投资回报明细(基于年化估算):

|

收益项目 |

年化节省/增值金额(万元) |

说明 |

|

质量成本节约 |

120 |

良率提升带来的返修、报废、售后费用减少 |

|

效率提升收益 |

50 |

换型时间减少、产能释放带来的边际利润贡献 |

|

管理成本降低 |

30 |

减少对高级技工的依赖、降低培训与排查成本 |

|

年度总收益 |

200 |

|

|

方案投资成本 |

约300 |

(包含设备、集成与培训) |

|

静态投资回收期 |

约18个月 |

|

Q:激光切割会产生有害烟雾吗?

A:会,但超越激光的方案标配高效烟尘净化系统,过滤等级可达H13,确保工作环境洁净且符合环保要求。

Q:我们的产品材料特殊,设备能切好吗?

A:超越激光在交付前,提供免费的材料打样服务。您可以将您的板材(包括各种特殊复合材料)寄至我们的工艺中心,我们会提供详细的切割测试报告与参数建议,确保“先验证,后投资”。

Q:操作复杂吗?现有员工能否快速上手?

A:我们提供从理论到实操的完整培训,且设备软件界面为中文可视化设计。根据过往经验,普通操作员经过3天培训即可独立完成日常生产任务。

A公司的故事并非个例。在消费电子、汽车电子、医疗器械等领域,超越激光已助力上百家企业完成了分板工序的智能化改造。

如果您也希望:

将分板良率稳定在99.5% 以上;

实现小批量、多品种订单的柔性生产;

构建全流程的质量数据追溯体系;

那么,这套经过实战验证的PCB激光切割机智能解决方案,或许正是您一直在寻找的答案。立即联系我们,领取《超越激光PCB分板智能化升级案例集》,或预约一次免费的线上工厂诊断,让我们的专家为您评估潜在改善空间与投资回报。