随着芯片制程向 3nm、2nm 甚至更先进节点突破,半导体硅片作为芯片 “基底” 的加工精度要求愈发严苛 —— 厚度偏差需控制在 ±1μm 以内,边缘无任何微裂纹,且需满足 Class 10 洁净车间标准。传统砂轮切割、金刚石线切割因 “接触式加工” 的先天缺陷,已无法适配半导体硅片的需求,而激光切割机凭借 “非接触式冷切割” 技术,成为半导体硅片切割的新选择,不仅打破高端设备进口垄断,更推动国内半导体产业链实现自主可控。

与光伏硅片不同,半导体硅片(纯度≥99.9999999%)的切割需满足三大核心要求,这些要求直接决定芯片的性能与可靠性:

用于 14nm 制程芯片的 8 英寸半导体硅片,切割厚度偏差需≤±1μm,边缘垂直度偏差≤0.5°,边缘粗糙度(Ra)≤0.5μm。若精度不达标,后续光刻工序中光刻胶图案无法精准对齐,芯片报废率将提升至 20% 以上。传统砂轮切割的精度仅能达到 ±3μm,边缘粗糙度超 1μm,完全无法满足先进制程需求。

半导体硅片对 “微裂纹”“热应力” 极为敏感 —— 切割过程中产生的 0.1μm 微裂纹,会导致芯片漏电流增大 30%;10μm 以上的热影响区(HAZ),会使硅片少子寿命下降 50%,直接影响功率器件的击穿电压。传统接触式切割的 HAZ 普遍超 10μm,机械应力易在硅片内部形成微裂纹,导致半导体硅片良率不足 85%。

半导体制造需在 Class 10 洁净车间(每立方英尺>0.5μm 颗粒数<10)进行,切割过程中若产生硅粉飞溅、耗材磨损颗粒,附着在硅片表面会导致封装后焊点失效。传统切割设备的硅粉回收率不足 70%,而激光切割机的负压除尘系统可实现 99% 以上的硅粉回收,硅片表面颗粒(粒径>0.1μm)控制在每片 10 个以内。

为满足半导体硅片的严苛要求,激光切割机在技术上实现多维度创新,核心突破集中在冷切割、高精度控制与洁净加工三大方向:

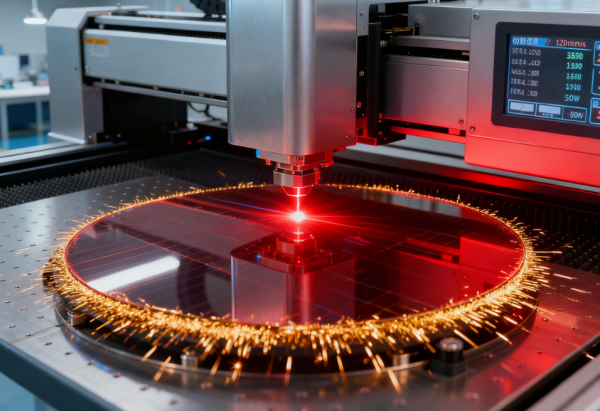

半导体硅片激光切割机普遍采用飞秒级超短脉冲激光,其脉冲持续时间仅 10^-15 秒,能量可瞬间聚焦于硅片表面的微小区域(直径<10μm),使硅材料直接 “消融” 为气态,整个过程无机械接触、无热量传导。测试数据显示,飞秒激光切割的热影响区(HAZ)<0.5μm,硅片少子寿命保留率≥98%,完全避免了传统切割的热损伤与机械应力问题。

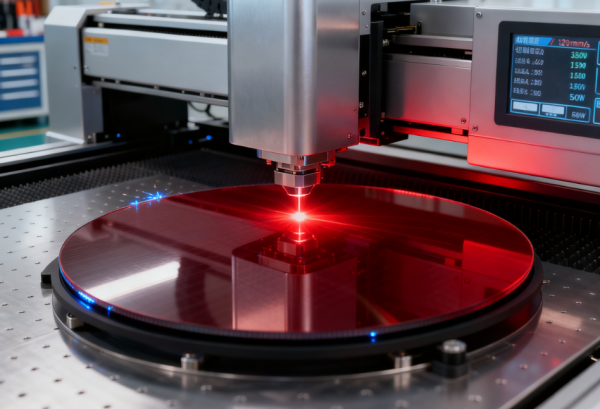

现代半导体硅片激光切割机集成 “CCD 视觉定位系统 + 压电陶瓷驱动平台”,实现双重精度保障:CCD 视觉系统可实时识别硅片边缘、晶向与缺陷,定位精度达 ±0.5μm;压电陶瓷驱动平台以纳米级位移精度(≤50nm)控制激光切割头运动,确保切割路径偏差<1μm。某半导体设备企业测试显示,其激光切割机切割 8 英寸半导体硅片时,厚度偏差稳定在 ±0.8μm,边缘粗糙度(Ra)≤0.3μm,满足 7nm 制程芯片的硅片需求。

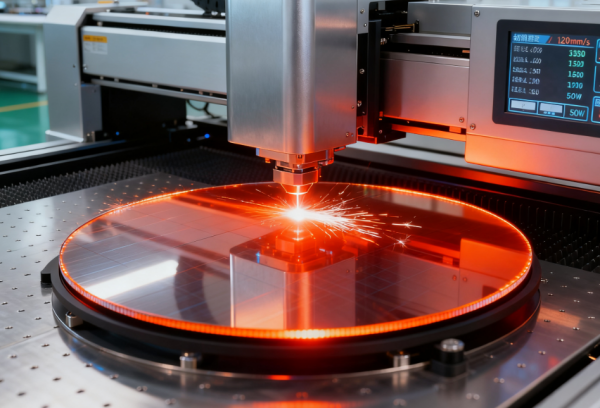

激光切割机采用全封闭切割腔室,配备三级负压除尘系统:一级过滤大颗粒硅粉(粒径>10μm),二级过滤细颗粒(粒径 1μm-10μm),三级 HEPA 过滤微颗粒(粒径<1μm),硅粉回收率达 99.5% 以上。同时,设备采用无油润滑电机与不锈钢腔体,避免润滑剂挥发污染硅片,完全适配 Class 10 洁净车间要求。此外,激光切割机可与 AGV 无人搬运车、自动化上下料平台无缝对接,实现 “无人化切割”,减少人工接触带来的污染风险。

激光切割机已从实验室走向半导体量产线,在功率器件、先进封装等场景中展现出显著价值,其应用效果可通过具体案例与数据验证:

功率器件(如 IGBT、MOSFET)对硅片 “平整度” 要求极高,传统切割易导致硅片翘曲(翘曲度>10μm),影响器件散热性能。深圳某年产能 500 万片功率器件硅片的企业,2024 年引入 8 台激光切割机,替代原进口砂轮切割设备后,硅片翘曲度控制在 5μm 以内,功率器件的散热效率提升 15%,高温工况下的寿命延长 20%;同时,硅片良率从 88% 提升至 96%,单台设备年维护成本从 50 万元降至 30 万元,每年节省成本超 160 万元。

随着 3D IC 封装技术发展,半导体硅片需加工 “硅通孔(TSV)”—— 直径 10μm-50μm、深度 100μm-500μm 的孔道,传统切割设备无法实现高精度孔道加工。而激光切割机可通过调整激光聚焦深度与脉冲频率,在硅片内部形成孔壁粗糙度<0.3μm 的精准通孔,且孔道垂直度偏差<0.1°。国内某先进封装企业反馈,采用激光切割机后,TSV 孔道的加工良率从 80% 提升至 97%,3D IC 封装的芯片集成度提升 30%。

长期以来,半导体硅片切割设备被日本 Disco 等国外企业垄断,进口设备单价超 500 万元,年均维护费用超 60 万元,且备件交货周期长达 3 个月。而国产激光切割机单价仅为进口设备的 60%-70%(约 300 万 - 350 万元),年均维护费用≤30 万元,备件交货周期缩短至 1 个月。某半导体企业测算显示,采用国产激光切割机后,设备投资成本降低 35%,维护成本降低 50%,设备综合使用成本下降 40%。

对于半导体企业而言,科学选型激光切割机是保障加工质量的关键;而从技术发展看,激光切割机正朝着 “更高精度、更智能、更集成” 的方向迈进:

|

参数类别 |

关键指标要求 |

适用场景 |

|

激光参数 |

脉冲宽度≤50fs,重复频率≥1MHz |

适配先进制程硅片无损伤切割 |

|

定位精度 |

CCD 视觉定位≤±0.5μm,运动平台≤50nm |

确保通孔切割与边缘精度 |

|

洁净度 |

硅片表面颗粒(>0.1μm)≤10 个 / 片 |

满足 Class 10 洁净标准 |

|

自动化程度 |

支持 SECS/GEM 协议 |

与半导体自动化生产线对接 |

|

故障预警 |

激光功率、水温实时监测 |

提前规避设备故障,保障产能 |

|

常见故障 |

可能原因 |

解决措施 |

|

切割精度下降 |

激光聚焦镜污染 |

定期用无尘布蘸酒精清洁聚焦镜 |

|

硅片表面颗粒多 |

除尘系统负压不足 |

检查真空泵压力,更换 HEPA 滤网 |

|

激光功率波动 |

冷却水温不稳定 |

校准冷水机温控系统,确保 ±0.5℃精度 |

未来,激光切割机将实现两大升级:一是 “切割 - 倒角 - 检测” 一体化,整合硅片切割、边缘倒角、缺陷检测三道工序,减少硅片搬运次数,生产周期缩短 30%;二是 AI 智能优化,通过算法分析历史切割数据,自动调整激光功率、切割速度等参数,针对不同批次硅片(如 P 型、N 型)实现 “定制化切割”,良率再提升 2%-3%。此外,随着深紫外激光技术的发展,激光切割机将实现纳米级切割精度,适配 1nm 以下制程的半导体硅片需求。

半导体产业的发展离不开核心设备的技术突破,而激光切割机在半导体硅片切割领域的应用,不仅解决了传统设备的精度不足、热损伤大等痛点,更打破了国外企业的垄断,为国内半导体产业链自主可控提供了关键支撑。从功率器件的散热优化,到先进封装的通孔加工,激光切割机正以 “精准无损伤” 的核心优势,推动半导体硅片加工进入 “微米级甚至纳米级” 的精准制造时代。