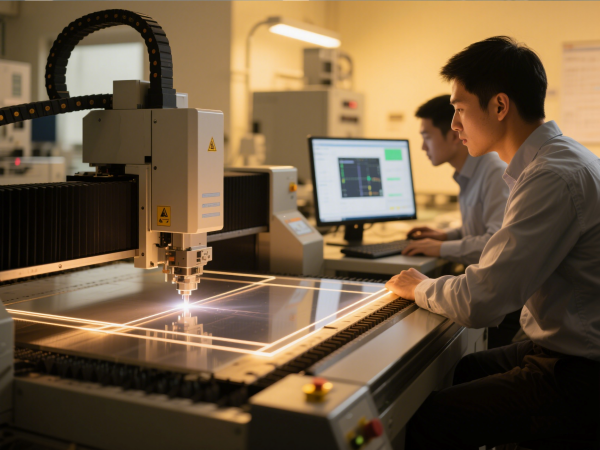

在显示技术迭代升级的浪潮中,导光膜作为背光模组的 "光学心脏",其加工工艺的每一次突破都在重塑产业格局。从 2D 平面加工到 3D 曲面成型,从微米级精度控制到纳米级结构加工,超精密激光切割机以其独特的技术优势,正在重新定义导光膜加工的价值维度。本文将从技术原理、应用创新、产业生态等多个层面,深度解析这一核心装备如何为导光膜加工注入新的发展动能。

超精密激光切割机的技术突破,源于对激光与材料相互作用机理的深入研究。早期 CO₂激光切割机主要应用于金属加工,针对 PET、PMMA 等光学塑料存在热影响区大、边缘碳化等问题。随着固体激光器技术发展,波长更短的绿光(532nm)、紫外(355nm)激光器应运而生 —— 其更高光子能量(紫外 3.5eV)可直接打断分子键,实现 "冷加工",热影响区缩小至 10 微米以内,为高精度加工奠定基础。

在此基础上,振镜扫描精度从 ±20 微米提升至 ±5 微米,搭配动态聚焦技术(Z 轴精度 ±1 微米)实现三维精密加工。最新皮秒(10⁻¹² 秒)、飞秒(10⁻¹⁵秒)超短脉冲激光器,更将加工精度推向纳米级,可在材料表面加工直径 50 纳米的微结构,满足 Mini LED 背光导光膜的纳米级网点加工需求。

激光器选型策略:根据材料特性匹配波长与脉宽 ——

透明材料(PMMA/PC)选紫外激光器(355nm),实现无碳化切割;

柔性材料(PET)选绿光激光器(532nm),平衡速度与精度;

纳米级加工选皮秒激光器,避免热扩散实现 "冷加工"。

能量稳定控制:闭环反馈系统实时监测功率,通过声光调制器(AOM)精确控制脉冲能量,波动范围≤±1%,保障批次加工一致性。

高精度聚焦系统:采用非球面石英透镜(焦距精度 ±0.1%)与动态聚焦镜(Z 轴响应 500Hz),实现聚焦光斑≤10 微米,且在 ±5mm 深度内保持尺寸稳定;

振镜扫描技术:进口高精度振镜(角度分辨率 0.1urad)搭配自研算法,2000mm/s 扫描速度下位置精度≤±5 微米,重复定位精度≤±2 微米。

多轴联动技术:标配 XY 振镜 + Z 轴动态聚焦,可选配旋转轴(A 轴)与线性轴(X/Y 轴),实现五轴联动加工曲面导光膜;

高精度定位:大理石平台(热膨胀系数≤1.2×10⁻⁶/℃)与直线电机(定位精度 ±1 微米),结合激光位移传感器实时补偿误差,确保大面积加工位置一致性。

视觉定位技术:双 CCD 视觉系统(1200 万像素)自动识别 Mark 点,图像匹配算法实现 ±3 微米定位精度,解决人工对位低效问题;

工艺数据库:内置 50 + 种导光膜材料加工参数库,支持一键调用与智能优化,新员工 2 小时即可独立操作。

传统加工模式下,导光膜良品率受限于模具精度与人工操作,高端产品良品率普遍 85%。超精密激光切割机通过精准参数控制,可将良品率提升至 98% 以上:

成本效益:月产 100 万片产线,每月减少 13 万片不良品损失(按 5 元 / 片计,月节约 65 万元);

市场溢价:高精度产品满足苹果、三星等高端客户需求,单价可提升 20%-30%,助力企业切入中高端市场。

传统工艺依赖大量人工(模具更换、手工对位),而超精密激光切割机实现全自动化:

产能提升:全自动生产线(机器人上下料)24 小时无人生产,单台年产能超 100 万片,效率是传统设备 3-5 倍;

交付加速:MES 系统实时采集数据,订单交付周期从 15 天缩短至 7 天,通过大数据分析优化生产计划。

其柔性加工特性赋予企业更强创新能力:

快速打样:2 小时内完成样品加工,研发周期缩短 40%,助力客户快速验证设计方案;

差异化研发:实现传统工艺无法完成的复杂结构(渐变网点、自由曲面微结构),某企业利用该技术开发的曲面导光膜,成功应用于豪华汽车仪表盘,树立行业标杆。

客户需求:加工 0.1mm 厚度 PET 导光膜,50 微米网点(位置精度 ±5 微米),日产能 2000 片,边缘粗糙度 Ra≤0.3 微米。解决方案:

选用 355nm 紫外激光器(50ns 脉宽)避免热变形;

视觉定位系统补偿材料 0.1% 热收缩,采用螺旋扫描减少边缘应力;

边缘粗糙度控制在 Ra0.25 微米,良品率从 80% 提升至 97%。价值体现:通过国际品牌 IQC 检验,成为核心供应商,订单量年增 30%。

客户需求:曲率半径 100mm 曲面 PC 导光膜,加工 50 微米高度微棱镜(角度偏差 ±1°),满足 85℃高温耐候性。解决方案:

五轴联动设备生成曲面加工轨迹,皮秒激光器(10ps 脉宽)冷加工保护材料性能;

激光微熔处理棱镜边缘,形成致密保护层,1000 小时高温老化后结构完整率 99%。

价值体现:国内首批实现曲面导光膜批量生产,进入德系车企供应链,单项目年销售额破 5000 万元。

材料适配:明确 PET/PMMA/PC/ 复合膜等材料特性,关注激光器波长与能量密度调节能力;

精度要求:根据产品定位选择精度等级(±5 微米 /±3 微米 /±1 微米),索要实际加工样品检测报告;

产能规划:结合单班产能与自动化需求(手动 / 全自动),选择振镜速度、上下料方式等配置。

激光器寿命:优先选择进口品牌(相干 / 光谱物理),光纤激光器寿命≥10 万小时,固体激光器≥2 万小时;

运动系统精度:重点考察定位精度、重复精度检测报告,要求提供不同材料加工的实测数据;

软件功能:支持 CAD/CAM 导入、参数自动优化、生产数据追溯,确保快速编程与过程管控。

行业经验:考察导光膜加工领域案例数量,是否具备 Mini LED/Micro LED 等新型显示技术的加工经验;

研发能力:查看专利数量、研发团队规模,确认是否提供定制化光学系统与工艺方案;

服务体系:评估本地化服务响应速度(7×24 小时支持)、培训计划、备件储备,保障设备停机时间≤4 小时 / 年。

随着 Micro LED 技术成熟,导光膜微结构向 10 微米以下纳米级演进。皮秒 / 飞秒激光器配合纳米级定位平台,将实现 100 纳米级加工精度,满足下一代显示技术需求。

针对大尺寸 LED 照明、电视背光导光膜,研发 2 米 ×3 米幅面加工设备,通过多光束分光、并行扫描技术,将加工速度提升至 5000mm/s 以上,兼顾效率与精度。

引入机器学习算法,实现加工参数自动优化(材料批次差异自适应)、缺陷自动检测(机器视觉识别率≥99%)、设备预测性维护(故障预判准确率≥95%),打造无人化智能加工单元。

开发高电光转换效率激光器(≥30%),采用氮气辅助环保加工,减少废气排放;设备能耗降低 20% 以上,符合全球制造业绿色发展趋势。

超精密激光切割机的出现,不仅是加工技术的迭代,更是导光膜产业价值体系的重构。它突破传统工艺瓶颈,为高精度、柔性化、智能化加工提供了可行方案。对于消费电子、车载显示、LED 照明等领域的企业而言,选择适配的超精密激光切割设备,不仅是解决当下加工难题的关键,更是布局未来显示技术的战略投资。

如果您在导光膜加工中遇到精度不足、良率波动、小批量打样周期长等挑战,立即联系专业设备供应商,获取超精密激光切割机定制化解决方案,抢占产业升级先机,在显示技术变革中赢得竞争优势。