氮化硅陶瓷薄板作为 “第三代先进陶瓷” 的核心材料,其微孔加工技术曾长期被国外垄断,进口设备的高成本与技术封锁,制约着我国半导体、航空航天等领域的升级。近年来,国产激光钻孔设备通过核心技术突破,实现了从 “受制于人” 到 “自主可控” 的转变,成为推动氮化硅加工国产化的关键力量。

在国产设备成熟前,国内企业使用的进口激光钻孔设备存在难以规避的短板:

1.成本高企:单台进口设备售价 500-800 万元,年均维护费用超 50 万元,折旧成本占产品总成本的 20%,中小企业难以承担。某陶瓷材料厂曾因设备采购成本过高,被迫放弃高精度氮化硅部件的研发。

2.响应滞后:进口设备的售后响应周期常超 72 小时,核心部件更换需等待 15-30 天。2022 年某半导体封装厂因激光发生器故障停工 12 天,直接损失超 1800 万元。

3.适配性差:进口设备参数基于国外氮化硅材料设计,对国产薄板(含硅量差异 5%-8%)的加工易出现微孔尺寸波动(±0.01mm),合格率仅 65%,远低于进口材料的 90%。

国产设备通过自主创新,在核心技术上实现全面突破:

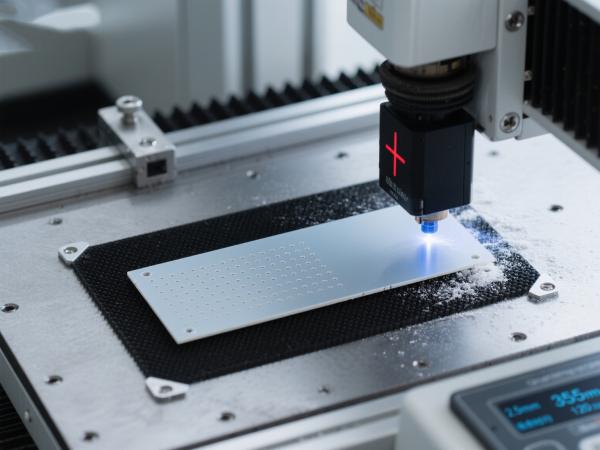

1.光路系统自主化:突破高功率紫外激光器技术垄断,355nm 激光器输出功率稳定在 30W 以上,脉冲稳定性(CV 值)≤2%,与国际水平持平。针对国产氮化硅的致密度差异,设备采用可调谐光路设计,通过波长微调(±5nm)适配不同材料特性,使国产薄板加工合格率提升至 92%。

2.智能控制系统迭代:搭载自主研发的数控系统,支持 G 代码与 CAD 图纸无缝对接,内置 100 + 工艺模板 —— 涵盖 0.1-1mm 厚度、0.01-1mm 孔径的加工参数,操作人员经 1 周培训即可上岗,较进口设备的 3 个月周期大幅缩短。

3.性价比优势显著:国产设备售价 150-200 万元,核心部件国产化率超 90%,年均维护成本降至 10 万元以内。按 10 年使用寿命计算,综合成本仅为进口设备的 1/5,让中小厂商可负担精密加工投入。

经过五年市场验证,国产激光钻孔设备已在多领域实现稳定应用:

1.7nm 芯片封装领域:某国内封装企业引入 10 台国产设备,加工 0.2mm 厚氮化硅散热基板(每片 5000 个 Φ0.05mm 微孔)。设备连续运行 3000 小时无故障,微孔公差控制在 ±0.003mm,合格率 99.5%,完全满足高端芯片需求,设备投入较进口方案节省 6000 万元。

2.航空发动机部件:某航空制造企业用国产设备加工氮化硅热交换薄板,成功实现 0.1mm 厚薄板上 45° 倾斜 Φ0.08mm 微孔加工,深径比 1:8,热交换效率提升 30%,打破国外技术封锁。

3.动力电池绝缘件:某新能源厂商采用国产设备加工 Φ0.1mm 绝缘微孔,单日产能达 5000 片,内壁粗糙度 Ra≤0.5μm,绝缘性能提升 20%,设备运行 1 年即收回投资。

国产设备正朝着 “多功能集成” 与 “极限加工” 方向升级:新一代设备已实现 “微孔 + 切割 + 刻蚀” 一体化加工,效率再提升 50%;针对 1200×1200mm 大尺寸薄板的专用设备已量产,满足光伏、风电领域需求。

从 “卡脖子” 到 “自主可控”,国产激光钻孔设备不仅降低了氮化硅加工门槛,更推动了我国高端陶瓷产业链的自主化。在制造强国战略下,这类设备将持续突破技术边界,助力 “中国智造” 在全球精密制造领域占据一席之地。