聚酰亚胺薄膜(PI 膜)被誉为 "黄金薄膜",广泛应用于电子、新能源、航空航天等领域。随着产业升级,对 PI 膜加工的精度、效率和环保性提出更高要求。本文将从多维度解析皮秒激光切割机的行业应用,结合典型案例揭示皮秒激光切割机如何推动 PI 膜从基础材料向高端功能材料升级。

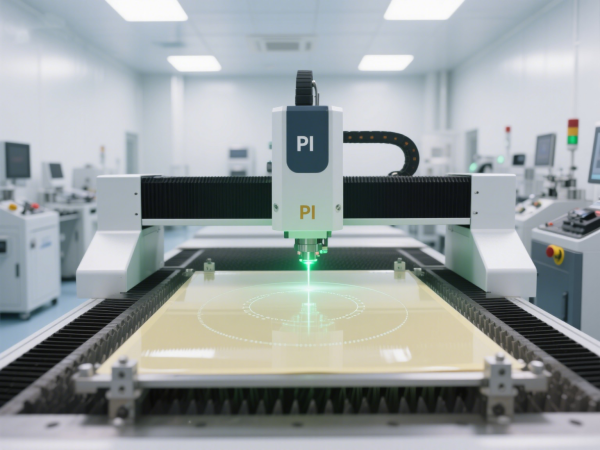

在 FPC(柔性电路板)生产中,PI 膜作为绝缘层需进行高密度图形切割。传统纳秒激光加工 0.025mm PI 覆盖膜时,碳化率高达 15%,导致线路短路风险增加。皮秒激光切割机凭借超短脉冲特性,可实现 "冷剥离" 效果:激光能量精准作用于 PI 膜与基材界面,剥离精度达 ±5μm,且无热残留。某台资企业引入皮秒激光切割机后,FPC 良率从 82% 提升至 98.6%,支撑其成为苹果手表主板核心供应商。

在 OLED 面板封装环节,PI 膜切割精度直接影响屏幕寿命。皮秒激光切割机通过可调焦距控制,可在 10μm 厚 PI 膜上实现 50μm 宽度的密封环切割,边缘粗糙度 Ra<0.2μm,有效阻挡水汽渗透。国内某显示面板厂商采用皮秒激光切割机后,屏幕使用寿命从 1.5 万小时延长至 2.8 万小时,通过国际电工委员会(IEC)认证。

在锂电池制造中,PI 膜用于极耳绝缘和电芯封装。传统模切工艺在切割 12μm PI 膜时,材料变形率超过 8%,导致极耳焊接虚接率高达 5%。皮秒激光切割机采用 "动态聚焦 + 螺旋切割" 技术,可在保持材料张力的同时完成精密裁切,毛刺控制在 3μm 以内,焊接良率提升至 99.3%。某新能源龙头企业应用皮秒激光切割机后,电池包能量密度提升 12%,通过针刺实验无起火风险。

在光伏领域,PI 膜作为背板材料需进行复杂图形切割。皮秒激光切割机的 "无应力加工" 特性可避免材料翘曲,切割速度达 2000mm/s,较传统激光提升 3 倍。某光伏组件厂商采用皮秒激光切割机后,背板加工效率提升 40%,产品通过 1000 小时紫外老化测试,功率衰减率降低至 2.1%。

在航天器热控系统中,PI 膜用于制作多层隔热组件。传统机械切割会在材料表面产生微裂纹,导致隔热性能下降 15%。皮秒激光切割机的非接触式加工可避免此类损伤,配合惰性气体保护,可在 20μm PI 膜上实现 100μm 宽度的微通道切割,热导率降低至 0.025W/(m・K),满足 - 269℃超低温环境使用要求。某航天院所采用皮秒激光切割机后,卫星热控系统重量减轻 18%,寿命延长至 15 年。

在火箭发动机部件制造中,PI 膜与碳纤维复合形成耐高温结构件。皮秒激光切割机可精准切割复杂曲面,切口粗糙度 Ra<0.1μm,确保复合材料界面结合强度提升 25%。某航天科技集团应用皮秒激光切割机后,发动机喷管耐温能力从 1800℃提升至 2200℃,成功应用于新一代运载火箭。

在柔性显示领域,CPI(透明 PI 膜)作为折叠屏盖板材料,需承受百万次弯折测试。皮秒激光切割机通过 "脉冲整形" 技术,可在 CPI 表面形成纳米级微结构,抗划伤硬度从 2H 提升至 5H,透光率保持在 92% 以上。某手机厂商采用皮秒激光切割机后,折叠屏手机铰链寿命突破 30 万次,通过德国莱茵 TÜV 认证。

在医疗领域,PI 膜用于制作可穿戴传感器电极。皮秒激光切割机可在 5μm PI 膜上雕刻出 10μm 宽度的电极线路,线宽精度达 ±1.5μm,信号传输损耗降低至 0.3dB。某医疗设备企业应用皮秒激光切割机后,血糖监测传感器响应时间缩短至 5 秒,精度误差小于 2%。

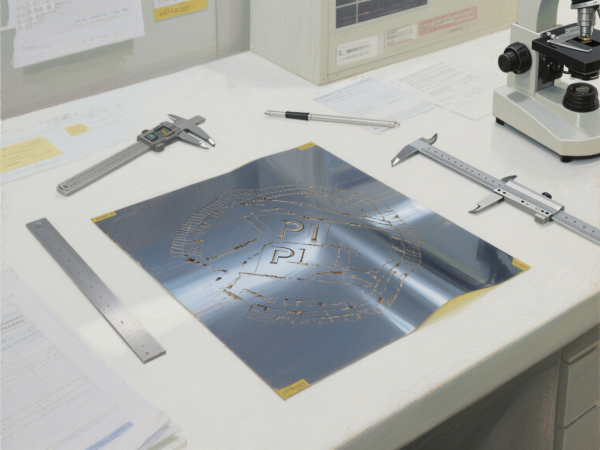

面对不同需求场景,皮秒激光切割机的选型需兼顾精度、效率和成本。主流皮秒激光切割机采用自主研发的图形化系统和双轨运动平台,加工精度可满足多数高端制造需求,交付周期通常控制在 3 个月内。某电子制造企业对比测试显示,适配的皮秒激光切割机切割 24μm PI 膜的边缘粗糙度优于同类设备,长期运行稳定性通过 2000 小时耐久性测试。

在技术支持方面,专业团队可提供 7×24 小时远程诊断和现场技术支持。某 FPC 企业因工艺参数调整导致切割异常,技术人员通过远程系统 30 分钟内完成参数优化,避免了 30 万元的停机损失。这种 "设备 + 工艺" 的整体解决方案,正成为皮秒激光切割机应用推广的核心竞争力。

皮秒激光切割机的出现,让 PI 膜从 "工业耗材" 升级为 "智能材料"。其在电子、新能源、航天等领域的广泛应用,不仅推动了产业技术革新,更重塑了精密制造的价值链条。选择适配的皮秒激光切割机,不仅能获得性能优势,更能依托技术支持实现快速迭代。随着超快激光技术的持续突破,皮秒激光切割机必将在更多前沿领域书写 PI 膜应用的新篇章。