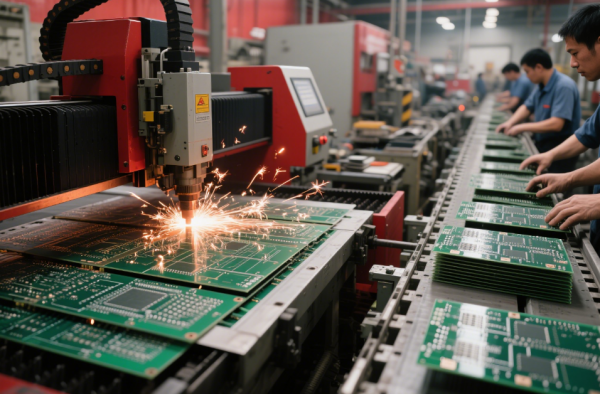

在电子制造产业加速智能化的背景下,印刷电路板(PCB)作为 “电子产品之母”,其加工技术正经历历史性变革。当传统机械加工在精度、效率、材料兼容性等维度遭遇瓶颈,激光切割机以数字化加工优势,重新定义 PCB 制造的核心价值指标。本文将结合行业最新案例,解析激光加工如何实现从 “能用” 到 “好用” 的跨越。

机械钻孔:孔径≥100μm 时偏差率 5%,微小孔加工钻头寿命 < 5000 次

化学蚀刻:线宽≥75μm 才能保证良率,细线路加工侧蚀率达 15%

外形铣削:曲率半径 < 500μm 的轮廓加工效率骤降,且边缘毛刺率超 20%

|

材料类型 |

机械加工难点 |

激光加工可行性 |

|

柔性聚酰亚胺板 |

夹具定位变形、刀具粘料 |

完全适用 |

|

陶瓷基板 |

刀具磨损严重、崩裂风险高 |

高效加工 |

|

高频微波板 |

分层缺陷率超 30% |

无应力加工 |

传统工艺换型需更换刀具、调整夹具,单次换型成本超 2000 元,且耗时 4-6 小时,导致小批量订单利润率低于 15%。而激光加工通过软件参数调整即可切换产品,换型成本趋近于零。

光斑质量优化:M²<1.3 的高光束质量激光,实现 25μm 直径光斑稳定输出

动态聚焦系统:Z 轴响应速度 500mm/s,适应 0.2-5mm 厚度基板的实时焦平面调整

振镜扫描技术:20000 次 / 秒的高速振镜偏转,确保复杂图形加工速度≥150mm/s

领先设备已内置:

50 + 种材料加工参数(涵盖 FR-4、铝基板、BT 树脂等)

200 + 典型加工工艺(微孔 / 切割 / 表面处理等细分场景)

智能参数推荐算法,根据输入材料厚度自动匹配最优功率、速度组合

通过与周边设备联动,实现:

视觉定位系统:Mark 点识别精度 ±5μm,解决人工对板误差问题

自动上下料机:兼容 50-300mm 多种尺寸基板,上料节拍 < 10 秒 / 片

MES 系统对接:加工数据实时上传,支持 OEE(设备综合效率)动态监控

无切削粉尘产生(PM2.5 排放较机械加工降低 90%)

零刀具废液污染(传统工艺每月产生 50-100L 切削液废水)

能量利用率提升:光纤激光器电光转换效率超 30%,较 CO₂激光节能 60%

在高端 PCB 返修中,激光加工可实现:

0.1mm² 极小区域的阻焊层去除,误差 < 5μm

BGA 焊盘修复:激光微熔技术实现铜箔局部重铸,修复后焊接良率达 95%

多层板盲孔补加工:在已成型基板上追加加工埋孔,定位精度 ±10μm

某知名手机厂商在可折叠屏 PCB 生产中,采用 UV 激光切割机实现:

0.3mm 厚度柔性板的异形切割,边缘分层率从机械加工的 12% 降至 1.5%

50μm 直径微孔加工,孔壁粗糙度 Ra<0.8μm,满足高密度互联要求

加工效率提升:单班次产量从 800 片提升至 2500 片,人工成本降低 40%

在新能源汽车 PCB 加工中,激光切割机解决三大难题:

厚铜箔(3oz 以上)切割:传统机械加工易导致铜箔撕裂,激光加工断面垂直度≥85°

高 TG 板材(TG≥170℃)钻孔:机械钻头寿命仅 2000 次,激光加工无损耗

多层板对准:集成视觉定位系统,解决汽车板常用的 300mm×500mm 大尺寸板定位难题

针对陶瓷基板(Al₂O₃、AlN)的加工需求,CO₂激光切割机展现独特优势:

1mm 厚度基板切割速度达 50mm/s,边缘崩裂率 < 0.5%

表面金属化层(铜 / 金)精准去除,底层陶瓷无热损伤

配合三维加工头,实现曲面基板的轮廓加工

1.加工精度验证:

微孔一致性:抽检 50 个 25μm 孔,直径标准差需 < 1μm

切割轮廓度:10mm 半径圆弧加工,实测偏差≤±5μm

边缘粗糙度:使用 3D 显微镜检测,Ra 值需≤1.2μm

2.效率测试方案:

标准拼板(300mm×400mm,100 个单元)切割时间≤5 分钟

1000 个 50μm 微孔加工耗时≤8 分钟(含定位时间)

3.材料兼容性:

要求供应商提供至少 3 种目标材料的加工样品(附检测报告)

重点关注新材料(如 LCP、MPI)的加工参数储备情况

售前:提供免费打样服务(建议至少 3 轮样品优化)

售中:72 小时内完成设备安装调试,同步提供编程培训(2 名工程师 / 3 天)

售后:4 小时响应机制,关键部件备机支持(7×24 小时)

升级:每年 2 次软件版本更新,确保兼容最新材料工艺

|

成本项目 |

激光切割机(5 年周期) |

传统机械加工线 |

成本差异率 |

|

|