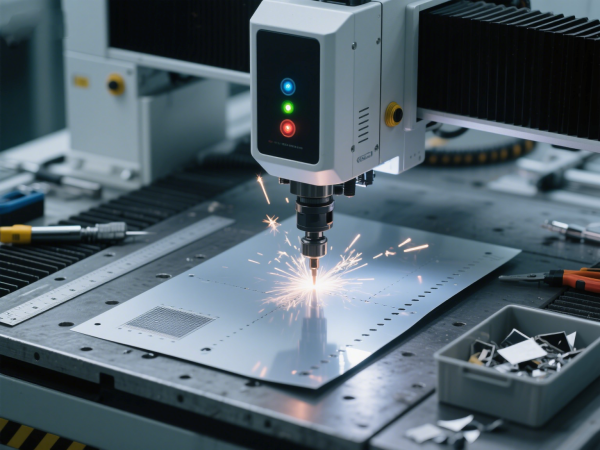

在电子制造领域,导电膜激光钻孔的质量直接影响产品良率,而设备选型是决定加工效果的关键环节。不同材质(ITO、PET、铜箔)、不同工艺(盲孔、通孔、异形孔)对激光钻孔设备的要求差异显著。本文将从参数解析、场景适配、成本控制三个维度,提供专业选型参考,帮助企业避开 "参数虚高"" 功能冗余 " 等误区。

选型时需聚焦五大关键参数,避免被表面数据误导:

脉冲宽度:加工 10-30μm 微孔优先选皮秒激光(50-100ps),热影响区 < 3μm,适合柔性屏 ITO 导电膜;加工 50μm 以上通孔可选用纳秒激光(50-200ns),效率提升 50%,更适合动力电池铜箔。

波长适配:紫外激光(355nm)对金属层吸收率高,适合 PCB 导电膜的盲孔加工;红外激光(1064nm)穿透性强,适用于玻璃基材的导电膜打孔,如太阳能电池板的 ITO 玻璃。

光束质量:M² 值 < 1.5 的设备可保证孔壁光滑度(Ra<0.1μm),避免因粗糙表面导致的导电性能下降。某实测显示,M²=1.2 的设备加工的 φ50μm 孔,电流传导效率比 M²=2.0 的设备高 8%。

最小孔径与公差:消费电子领域需设备支持最小孔径 15μm,公差 ±1μm(如智能手表触控屏);工业传感器则可放宽至 ±3μm,但需保证孔密度一致性(±5 孔 /cm²)。

最大加工幅面:卷材导电膜(如 PET 卷料)需选幅宽≥600mm 的设备,配合自动收放卷系统,实现连续加工;片材加工(如 PI 板材)可选用 400×400mm 幅面,更节省空间。

重复定位精度:多批次加工时,设备重复定位误差需≤±2μm,否则会导致导电膜与后续组件对位偏差,例如 5G 天线的馈电点钻孔偏差超 3μm 就会造成信号衰减。

视觉系统:支持多特征识别(靶标、边缘、色差)的设备可减少人工干预,对位时间从 30 秒缩短至 5 秒,适合中小批量多品种生产。

路径优化:具备智能算法的设备可优化钻孔顺序,空移距离减少 20%,实际产能比传统设备高 15%(如理论速度 2000 孔 / 秒的设备,实际可达 1800 孔 / 秒)。

柔性屏生产线:必须选用皮秒激光钻孔设备,配备动态聚焦模块(焦点调节范围 ±5mm),满足曲面屏 3D 钻孔需求。例如加工 PET 基材上的 φ20μm 微孔,需确保孔边缘无白化(透光率下降 < 1%),导电层电阻变化率 < 5%。

智能手机主板:优先选紫外激光设备,支持 φ50-100μm 盲孔加工,孔底铜面无树脂残留(残留量 < 1μm),避免后续电镀时出现气泡。设备需通过 3000 小时连续运行测试,确保量产稳定性。

动力电池极片:纳秒激光钻孔设备更具性价比,需配置高速扫描振镜(扫描速度≥8000mm/s),在 8μm 铜箔上加工 φ30μm 微孔,孔密度达 500 孔 /cm²,提升电解液浸润效率。设备需兼容 0.5-1.2m 宽的卷材,满足大卷径极片加工。

光伏导电膜:红外激光设备适合 ITO 玻璃钻孔,配合气体保护系统(氮气流量 10-20L/min),避免加工时产生氧化层(氧化导致的电阻增加 < 3%)。设备功率需≥50W,确保在 2mm 厚玻璃上加工 φ100μm 通孔的效率达 100 个 / 秒。

生物传感器:飞秒激光钻孔设备是首选,其纳米级热影响区可在 PI 膜上加工 φ10μm 通孔,孔壁光滑无毛刺(Ra<50nm),避免细胞培养时的样本滞留。设备需通过洁净室认证(ISO 8 级),防止微粒污染。

柔性压力传感器:需设备支持异形孔加工(如菱形、椭圆形),最小孔径 30μm,孔形精度 ±2μm,确保压力感应的均匀性。某案例显示,采用该设备加工的传感器,测量误差从 ±5% 降至 ±2%。

皮秒激光钻孔设备(约 150-300 万元)适合高精度需求,若年产能 100 万片以下,可选择中小功率机型(30-50W);纳秒设备(50-150 万元)适合大批量生产,如动力电池极片年产能超 500 万㎡时,投资回报周期可缩短至 1 年。

避免 "超额采购":消费电子企业若仅加工 φ50μm 以上通孔,无需选用飞秒设备(溢价超 30%),纳秒设备即可满足需求。

耗材寿命:光学镜片更换周期≥500 小时的设备更划算,某设备通过自清洁镜片设计,使更换周期延长至 800 小时,年节省耗材成本 5 万元。

能耗与空间:功率 < 5kW 的设备比传统机型年省电费 2 万元;占地面积 < 3㎡的紧凑型设备,适合老厂房改造(无需额外扩建)。

设备的工艺调试时间需 < 4 小时 / 批次,否则会影响多品种切换效率;支持远程诊断的设备可减少停机时间,某企业案例显示,远程维护使故障修复时间从 24 小时缩短至 4 小时,减少损失 10 万元 / 次。

实测数据优先:厂商宣称的 "最小孔径 10μm" 需现场验证,可要求加工 30 片样本,检测孔径一致性(偏差应 <±1μm),避免 "实验室数据" 与量产能力脱节。

兼容性测试:提供自有导电膜样品让厂商试加工,重点检查不同批次材料(如镀层厚度波动 ±5%)的加工稳定性,确保量产时良率波动 < 3%。

售后服务承诺:要求厂商提供 24 小时响应、48 小时到场的服务条款,并明确备件库存(如激光器、振镜等核心部件),避免因缺货导致长期停机。

导电膜激光钻孔设备选型的核心是 "精准匹配"—— 既不盲目追求高端参数,也不忽视隐性需求。企业需结合自身材质(ITO/PET/ 铜箔)、工艺(盲孔 / 通孔)、产能规划,从参数实测、场景适配、成本全周期三个维度综合评估。随着激光技术的成熟,设备的性价比持续提升,选择适合的激光钻孔设备,将成为企业提升产品竞争力的关键一步。