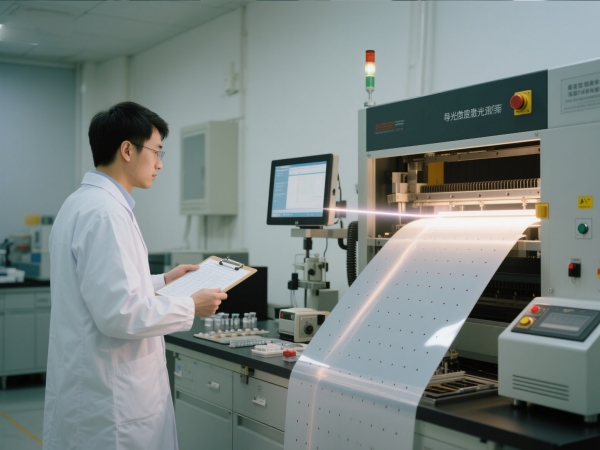

导光膜作为实现光线均匀扩散的关键元件,其微孔加工质量直接影响终端产品的光学性能。在消费电子、车载显示等领域对显示效果要求不断提升的背景下,激光钻孔机凭借微米级加工精度与柔性生产能力,逐步取代传统机械加工成为主流方案。本文从技术原理、选型标准到实际应用,全面解读激光钻孔机如何赋能导光膜制造升级。

导光膜的光学性能取决于微孔的三大关键参数:孔径精度、分布均匀性与孔壁质量。主流应用场景的技术要求如下:

1.消费电子领域:手机背光模组要求孔径 10-30μm,孔间距误差≤±1μm,确保屏幕无暗斑;

2.车载显示领域:仪表盘导光膜需孔径 20-50μm,孔壁粗糙度 Ra≤0.05μm,避免高温下产生眩光;

3.照明领域:智能灯具导光膜要求微孔呈高斯分布,边缘孔径比中心大 30%,实现光线渐变效果。

传统加工工艺的局限性日益明显:机械冲压因模具磨损导致每批次孔径偏差超 5μm;化学蚀刻存在孔壁不光滑、环保成本高的问题;CNC 钻孔效率低下,单小时加工量不足 10 片。激光钻孔机的出现彻底解决这些痛点,通过高能激光束的瞬间作用实现精准打孔,成为导光膜高品质加工的必然选择。

激光钻孔机基于光热效应或光化学效应实现材料去除,其核心技术优势体现在四个方面:

采用紫外激光(波长 355nm)的设备可聚焦至 5μm 光斑,在 0.1mm 厚 PET 膜上加工出直径 10μm 的微孔,真圆度≥95%。配合纳米级运动平台,实现孔间距误差控制在 ±0.5μm 以内,远高于传统工艺的精度水平。

针对不同导光膜材质特性,激光钻孔机可灵活调整参数:加工 PC 材料时采用 1064nm 红外激光,避免产生白边;加工 PMMA 材料时切换至 532nm 绿光激光,确保孔壁透明无碳化。这种多波长适配能力,使设备可处理 90% 以上的光学膜材料。

激光钻孔机通过数字化控制系统,可在 10 分钟内完成不同微孔图案的参数切换,小批量定制成本降低 60%。支持 CAD 图纸直接导入的智能编程系统,使复杂图案加工准备时间从 2 小时缩短至 15 分钟,满足多品种、小批量的生产需求。

高速振镜扫描系统实现 2000 孔 / 秒的加工速度,单台设备日均产能可达 500 片导光膜。配合自动上下料系统,可实现 24 小时连续生产,设备利用率提升至 90% 以上,大幅降低单位产品制造成本。

企业选择激光钻孔机需建立科学的评估体系,重点关注以下核心指标:

激光器类型:紫外激光器适合非金属材料冷加工,热影响区≤5μm;绿光激光器适合高透光材料加工,孔壁透光率提升 15%;

光束质量:选择 M² 值 < 1.2 的激光器,确保聚焦光斑圆润度≥95%,避免异形孔导致的光学偏差;

定位系统:采用光栅尺定位的设备重复定位精度更高,确保大批量生产的一致性。

精度指标:定位精度≤±0.001mm,孔径控制精度≤±0.5μm,满足高端导光膜加工需求;

效率参数:振镜扫描速度≥3000mm/s,单孔加工时间≤0.05ms,平衡精度与效率;

材料兼容性:可加工 PC、PMMA、PET 等主流导光膜材料,支持厚度 0.05-1mm 的材料加工。

视觉定位:配备 2000 万像素工业相机,支持多特征识别,定位时间≤0.5s / 片;

参数优化:内置材料数据库,可自动匹配不同材质的激光参数,新物料调试时间≤30 分钟;

故障诊断:实时监测激光功率、温度等参数,提前预警故障风险,设备稼动率≥95%。

能耗指标:整机功率≤5kW,待机功率≤0.5kW,降低生产能耗;

耗材寿命:激光模块寿命≥3 万小时,光学镜片更换周期≥1 年,控制维护成本;

环保标准:无废水、废气排放,噪音≤75dB,符合车间环保要求。

某消费电子企业采用激光钻孔机加工折叠屏导光膜,实现以下技术突破:孔径 15μm±0.5μm,孔密度达 1000 个 /mm²,确保屏幕弯折处光线均匀;加工速度提升至 300 片 / 小时,较传统工艺效率提升 3 倍;通过非接触加工避免材料损伤,良品率从 82% 提升至 99.5%。

针对汽车中控曲面导光膜的加工需求,激光钻孔机通过 3D 动态聚焦技术,实现曲面落差 5mm 范围内的孔径一致性控制在 ±1μm;配合双工位交替加工模式,单班产能达 1200 片;加工后的导光膜在 - 40℃至 85℃循环测试中光学性能无衰减。

某照明企业采用激光钻孔机加工智能灯具导光膜,实现孔径从中心 20μm 到边缘 50μm 的连续渐变,光线均匀度提升至 95%;通过同步雕刻微孔与定位标记,后续组装效率提升 40%;无模具加工使定制化周期从 15 天缩短至 3 天,快速响应市场需求。

当前激光钻孔机正朝着更精密、更智能、更绿色的方向发展:

精度持续提升:亚微米级加工技术实现孔径 5μm 以下加工,满足 Micro LED 显示需求;

AI 深度应用:基于机器学习的参数优化系统,加工良率稳定在 99.8% 以上;

节能革新:新型固态激光器能耗降低 60%,激光能量利用率提升至 45%;

数字孪生集成:通过虚拟加工仿真优化路径,材料利用率提升 15%,减少浪费。

在产业价值方面,激光钻孔机为导光膜制造企业带来三重收益:产品精度提升使终端显示效果显著改善,增强市场竞争力;柔性生产能力缩短定制周期,快速响应客户需求;绿色加工工艺降低环保成本,符合可持续发展要求。

随着显示技术的不断进步,导光膜将向更薄、更轻、更高透光率方向发展,激光钻孔机作为核心加工设备,其技术水平将直接决定企业的制造能力。选择适合的激光钻孔机方案,不仅是技术升级的需要,更是企业在光学显示产业竞争中构建核心优势的战略选择。