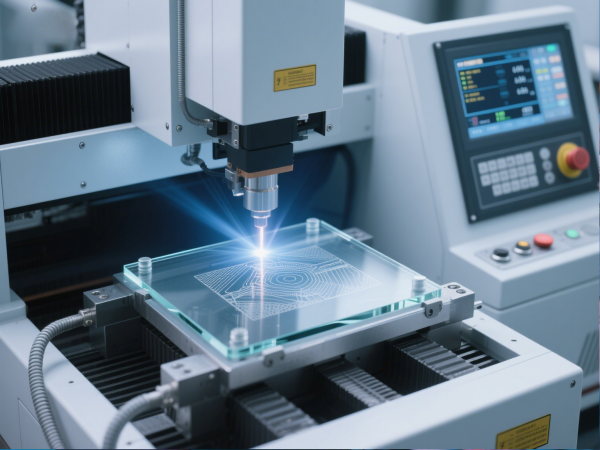

飞秒激光冷加工的核心是超快脉冲与材料的非线性相互作用:当脉冲作用于材料表面,多光子吸收导致电子瞬间电离形成等离子体,随后等离子体膨胀产生高压冲击波,使材料以离子态溅射去除。整个过程在飞秒时间尺度完成,避免热扩散,实现三大独特优势:

超精细加工:在玻璃内部雕刻 80nm 线宽光子晶体,较传统光刻工艺周期缩短 60%;

无应力损伤:钛合金切割后残余应力 < 5MPa,仅为传统机械加工的 1/16;

三维结构制造:通过多光子聚合技术,可在聚合物中构建 5μm 通道宽度的复杂微流控芯片。

1.光源与光路系统优化

紫外飞秒激光器(355nm)的普及显著提升加工分辨率。某设备通过光路优化,在蓝宝石玻璃实现 5μm 微孔加工,边缘无碳化,精度较传统纳秒激光提升 5 倍。

2.运动控制精度升级

五轴联动系统配合激光干涉仪校准,实现 ±1μm 定位精度。在航空发动机涡轮叶片冷却孔加工中,确保深径比 10:1 的斜孔轴线偏差 < 5μm,满足严苛的航空级精度要求。

3.智能工艺参数库构建

基于大数据的工艺数据库可自动匹配材料加工参数。以 Inconel 718 合金为例,系统自动设定 10¹¹J/m² 能量密度与 1MHz 重复频率,使微孔加工效率提升 2 倍,良率稳定在 98% 以上。

钙钛矿电池加工:冷剥离技术实现 5μm 线宽划线,光电转换效率提升 1.2%,良率达 95%,推动低成本光伏技术落地;

氢燃料电池加工:在 316L 不锈钢切割微流道,表面粗糙度 Ra<0.1μm,流阻降低 18%,显著提升电池性能。

摄像头模组制造:在 0.1mm 陶瓷基板切割 30μm 微孔阵列,孔间距精度 ±2μm,效率较传统机械加工提升 10 倍;

柔性显示加工:在 PI 膜制作 15μm 线宽电极图案,成本较光刻工艺降低 40%,加速折叠屏设备量产进程。

量子芯片制备:通过多光子聚合技术构建 80nm 周期精度的三维光子晶体,为量子通信提供核心器件;

红外窗口加工:在氟化镁晶体加工抗反射微结构,反射率从 8% 降至 0.2%,大幅提升导弹导引头成像清晰度。

1.成本优化策略

通过模块化设计与国产核心器件替代,设备成本较早期降低 30%,同时保持 ±1μm 加工精度,推动中小企业应用普及。

2.效率提升方案

GHz 级高重复频率激光器应用,使不锈钢薄板切割速度达 1000 孔 / 分钟,较传统飞秒激光提升 5 倍,满足大规模量产需求。

3.超硬材料加工技术

针对金刚石、碳化硅等材料,引入高压氩气辅助与动态聚焦技术,加工效率提升至传统方法 3 倍,突破超硬材料加工瓶颈。

1.AI 驱动自适应加工

深度学习算法实时分析等离子体发光信号,动态调整激光参数。在医疗器械加工中,系统自动识别材料批次差异,将良品率提升至 99.8%。

2.激光 - 机器人协同制造

六轴机器人搭载飞秒激光头,实现复杂曲面三维加工。某汽车厂商应用该技术在铝合金车身雕刻散热纹理,散热效率提升 25%,加工时间缩短 60%。

3.绿色制造技术创新

脉冲群(Burst Mode)技术优化能量输出,在保持精度的同时降低 40% 能耗,符合欧盟 ErP 能效标准,引领制造业低碳转型。

飞秒激光冷加工以 “冷加工、高精度、全材料” 的技术特性,正在重塑高端制造的底层逻辑。从半导体晶圆到航空发动机,从柔性电子到生物医疗,这项技术不仅突破传统加工的物理极限,更通过智能化、绿色化创新,为全球制造业提供了从 “制造” 到 “智造” 的关键路径。随着技术成熟与成本下降,飞秒激光切割机必将成为工业 4.0 时代精密加工的标配工具,开启 “微米级制造” 的全新时代。

冷加工 vs 热加工对比:通过表格对比两种加工方式的热影响区、材料兼容性、加工精度等核心指标,直观展现技术优势。

设备选型指南:从功率(10W-100W)、波长(红外 / 绿光 / 紫外)、定位精度(±1μm/±5μm)等维度,为用户提供选型参考。