随着即时检测(POCT)、个性化医疗需求的爆发,医疗微流控芯片的市场规模正以每年25%的速度增长,而芯片量产的核心瓶颈,始终集中在薄膜基材的高精度微孔加工环节。无论是血糖检测芯片的样本通道,还是肿瘤早筛芯片的反应腔室,都需要在10-100μm厚的薄膜上加工数十至数百个微米级微孔,且需满足“零损伤、高一致、快交付”的量产要求。传统加工设备因精度低、稳定性差,难以支撑规模化生产,而飞秒激光钻孔设备凭借“高精度+高效率+高稳定”的三重优势,已成为医疗微流控芯片量产的核心支撑装备,尤其在“医疗微流控芯片量产用飞秒激光钻孔设备”“高稳定性飞秒激光微孔加工设备”等需求场景中,成为企业首选。

医疗微流控芯片的量产加工,与实验室研发阶段的 “小批量、高精度” 需求不同,需同时满足三大核心要求:一是效率要求,单条生产线需实现每日数万片芯片的微孔加工,传统设备每小时仅能加工数百个微孔,远不能满足需求;二是一致性要求,同批次芯片的微孔孔径误差需低于 ±0.3μm,否则会导致检测结果偏差,影响产品合规性;三是成本要求,医疗设备需控制单位加工成本,传统设备因不良率高(通常超过 15%),导致成本居高不下。

这些量产瓶颈,让众多医疗微流控企业陷入 “研发易、量产难” 的困境。机械钻孔设备虽能提升效率,但最小孔径仅 50μm,且毛刺率超过 20%,需额外增加打磨工序,反而降低整体效率;纳秒激光钻孔设备虽能缩小孔径,但热影响区导致的薄膜变形率超过 8%,不良率居高不下。而飞秒激光钻孔设备的出现,恰好破解了 “效率 - 精度 - 成本” 的三角矛盾 —— 据 2024 年行业调研数据,引入飞秒激光钻孔设备的企业,芯片量产不良率可降至 0.5% 以下,单位加工成本降低 30%,完美适配医疗微流控芯片的量产需求。

飞秒激光钻孔设备之所以能成为医疗微流控芯片量产的 “主力军”,关键在于其针对量产场景的技术优化,尤其在效率提升、一致性控制、成本降低三个维度,形成了传统设备无法比拟的优势,也让 “飞秒激光钻孔设备每小时加工效率”“医疗微流控芯片飞秒激光加工成本” 成为行业高频搜索词。

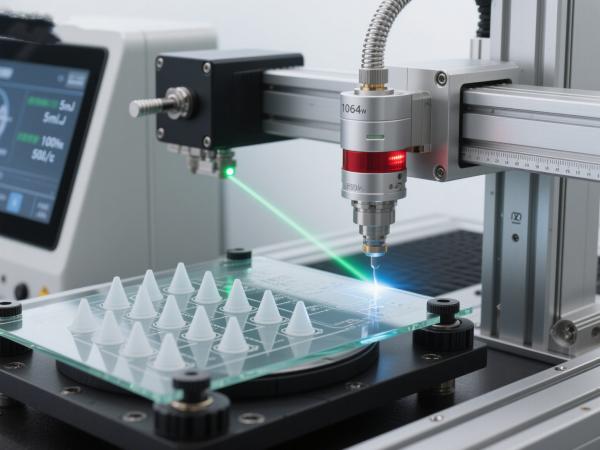

第一,飞秒激光钻孔设备实现 “高效批量加工”。通过多光路同步输出与自动化上下料系统,飞秒激光钻孔设备可实现 “多片薄膜同时加工”“微孔阵列批量钻孔”—— 以某企业的 6 光路飞秒激光钻孔设备为例,每小时可加工微孔数量达 1.2 万个,相当于传统纳秒激光设备的 5 倍;同时,设备支持 24 小时连续运行,配合智能故障预警系统,平均无故障运行时间(MTBF)超过 500 小时,大幅减少生产线停机时间。对于每日需加工 10 万片芯片的企业,1 台飞秒激光钻孔设备即可满足核心加工需求,相比传统设备需 5-8 台的配置,大幅降低设备投入成本。

第二,飞秒激光钻孔设备保障 “超高加工一致性”。量产场景中,同批次、不同批次芯片的微孔精度一致性,直接影响产品合规性。飞秒激光钻孔设备通过 “AI 视觉定位 + 实时能量补偿” 技术,可实现对薄膜基材的精准定位(定位误差 ±0.1μm),并根据薄膜厚度、材质差异实时调整激光能量,确保每一个微孔的孔径、深度偏差控制在 ±0.3μm 以内。某医疗检测企业的量产数据显示,使用飞秒激光钻孔设备加工 PC 薄膜微孔,连续 30 批次芯片的孔径标准差仅 0.2μm,远低于行业 ±1μm 的合规标准,产品一次性通过药监局抽检。

第三,飞秒激光钻孔设备降低 “全周期加工成本”。医疗微流控芯片的加工成本,不仅包括设备采购成本,还涵盖耗材、人工、不良品损耗等。飞秒激光钻孔设备无需机械刀具,避免了刀具磨损导致的耗材更换成本(传统机械钻孔每月刀具成本约 2 万元);同时,设备自动化程度高,1 名操作员可同时管理 3 台设备,人工成本降低 60%;更重要的是,飞秒激光钻孔设备加工不良率仅 0.5%,相比传统设备 15% 的不良率,每年可减少数十万元的不良品损耗。综合测算,引入飞秒激光钻孔设备后,医疗微流控芯片的单位微孔加工成本可从 0.8 元降至 0.3 元,全周期成本优势显著。

2024 年,某专注于即时检测的医疗器械企业,因新冠抗原检测试剂盒需求激增,面临微流控芯片量产能力不足的问题 —— 其原有 3 条纳秒激光钻孔生产线,每日仅能生产 5 万片芯片,且不良率高达 12%,无法满足每日 15 万片的订单需求。

为解决量产难题,该企业引入 2 台飞秒激光钻孔设备,对生产线进行升级:一方面,飞秒激光钻孔设备每小时加工微孔 1.2 万个,单台设备每日可支撑 7.5 万片芯片的加工需求,2 台设备即可满足 15 万片的日产能;另一方面,设备加工不良率降至 0.3%,每月减少不良品损耗约 18 万片,节省成本超过 50 万元。此外,飞秒激光钻孔设备无需额外打磨工序,生产流程从原来的 “钻孔 - 打磨 - 检测” 3 步简化为 “钻孔 - 检测” 2 步,生产周期缩短 40%,确保订单按时交付。

类似案例在心血管检测芯片、病原体检测芯片领域同样普遍。某心血管检测芯片企业,通过 “多层复合薄膜飞秒激光钻孔设备” 加工直径 10μm 的流体通道,实现了对心肌标志物的精准检测,设备量产效率达每日 10 万片,产品远销 20 多个国家和地区。更多量产方案可参考飞秒激光钻孔设备量产应用指南。

随着医疗微流控芯片向 “多通道、多功能、微型化” 发展,未来芯片将集成更多微孔(单芯片微孔数量可能超过 1000 个),且孔型将从圆形扩展到方形、三角形等异形结构,这对加工设备提出了更高要求。而飞秒激光钻孔设备通过技术迭代,已具备 “异形孔定制加工”“多通道同步钻孔” 能力 —— 例如,针对多通道检测芯片,设备可同时加工 16 路不同直径的微孔,加工效率再提升 50%;针对异形孔需求,设备通过动态光束整形技术,可实现任意形状微孔的加工,满足复杂芯片设计需求。

据行业预测,到 2026 年,超过 80% 的医疗微流控芯片量产线将采用飞秒激光钻孔设备,设备市场规模将突破 50 亿元。对于医疗微流控企业而言,提前布局飞秒激光钻孔设备,不仅能解决当前量产难题,更能抢占 “高集成芯片” 的未来市场。如需了解设备适配性,可点击飞秒激光钻孔设备量产方案评估,获取一对一技术支持。