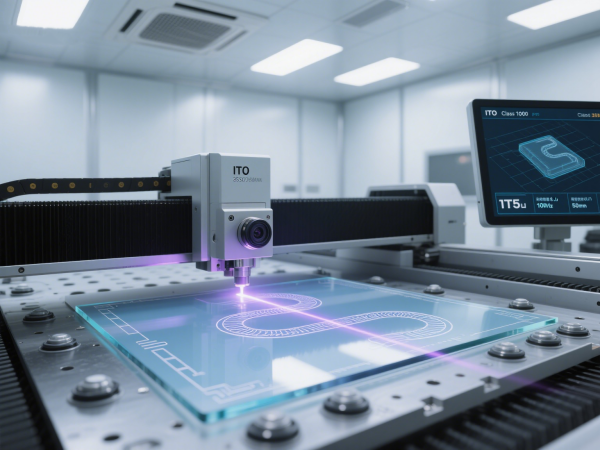

随着显示技术向柔性化、窄边框演进,ITO 膜作为透明导电材料的加工精度要求持续提升。传统化学蚀刻因环境污染、精度不足等问题难以满足产业需求,而激光蚀刻机凭借非接触式加工、微米级精度等特性,正成为 ITO 膜规模化生产的关键设备。本文结合实际生产案例,解析激光蚀刻机如何实现技术落地与效率提升。

激光蚀刻机通过高能量激光束的精准调控,实现 ITO 膜层的选择性去除,其核心优势体现在:

采用数字振镜扫描系统与高精度数控平台,激光蚀刻机可实现 ±3μm 重复定位精度,最小蚀刻线宽达 15μm,边缘粗糙度≤5μm。对比传统化学蚀刻,尺寸一致性提升 60%,尤其适合高密度线路(≥200 线 / 英寸)加工。

针对厚度≤50μm 的 PET/PI 薄膜,激光蚀刻机通过能量密度精准控制(0.1-10J/cm²),实现导电层的逐层剥离,避免机械应力导致的基材损伤。某测试数据显示,经激光蚀刻的柔性 ITO 膜弯折寿命(半径 5mm)可达 10 万次以上,较机械切割提升 3 倍。

激光蚀刻机采用干式加工工艺,无需酸碱蚀刻液与显影定影工序,单台设备年减少危废处理量约 50 吨。配合自动上下料系统,可实现 24 小时连续生产,300mm×300mm 基板产能达 5000 片 / 小时。

某显示面板厂商引入紫外激光蚀刻机后,5 英寸触控屏生产线良品率从 82% 提升至 95%,单片加工时间从 45 秒缩短至 18 秒,年产能提升 120 万片。

针对折叠屏用 UTG 超薄玻璃(厚度 0.03mm),通过动态聚焦补偿技术,解决了传统工艺的边缘开裂问题,产品合格率提升至 98%。

在钙钛矿太阳能电池生产中,四光束同步蚀刻技术实现 P1-P4 槽一次成型,蚀刻深度控制精度达 ±2%,电池串联电阻降低 15%,光电转换效率提升 1.2 个百分点。某光伏企业采用该技术后,年发电量增加 300 万度。

某医疗设备厂商使用皮秒激光蚀刻机,在 0.1mm PI 基板上加工线间距 80μm 的生物传感器阵列,实现心率、血氧等参数的高精度监测,设备体积较传统方案缩小 40%。

加工线宽≤20μm 的精细线路,需选择光斑直径 15-20μm 的设备,配合紫外激光源;

大面积 ITO 膜(如建筑玻璃膜)加工,建议采用卷对卷式激光蚀刻机,效率较片式设备提升 3 倍;

热敏材料(如 PET 薄膜)需配备皮秒级激光器,热影响区可控制在 5μm 以内。

选择全固态激光器(寿命≥5 万小时),可降低 70% 的耗材更换成本;

配备 AI 视觉检测系统,实时剔除不良品,将返工率从 10% 降至 3% 以下;

定期校准光路系统(建议每月 1 次),可保持设备精度稳定性,减少 5% 的废品率。

新一代激光蚀刻机应支持模块化升级,可通过增加激光头数量(最多扩展至 6 头)提升产能,或更换光源类型适配新型导电材料(如石墨烯、PEDOT:PSS)。

超精密加工:飞秒激光技术实现 5μm 以下线宽加工,满足 Mini LED 巨量转移需求;

全流程自动化:与 AGV、机器人联动实现无人化生产,加工节拍缩短至 8 秒 / 片;

材料普适性:开发复合导电膜分层蚀刻工艺,支持 0.1-1μm 厚度薄膜的精准去除。

激光蚀刻机通过精度、效率、环保的三重突破,重新定义了 ITO 膜加工标准。从实验室的技术验证到工厂的规模化生产,激光蚀刻机正成为电子制造企业降本增效的核心工具。选择具备技术前瞻性与场景适配性的设备,不仅能解决当前生产痛点,更能为未来材料与工艺升级预留空间,在产业竞争中占据先机。