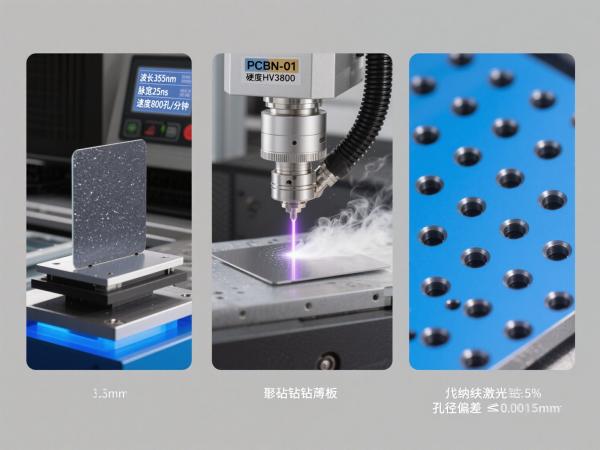

在精密制造升级浪潮中,聚晶金刚石薄板的微孔加工成本一直是制约企业扩产的关键因素。传统工艺下,每平方厘米微孔加工成本高达 30 元,而采用紫外纳秒激光钻孔设备后,这一数字可降至 12 元以内。本文将从成本结构、技术匹配度、运维保障等维度,解析紫外纳秒激光钻孔设备的选型核心要素,助力企业实现高效低成本生产。

机械钻孔的刀具损耗成本占总加工成本的 45%,某精密零件厂加工 φ0.1mm 微孔时,每万件产品需消耗 200 套专用刀具,年刀具费用超 80 万元。电火花加工的电极损耗和工时成本占比达 60%,且随着孔径减小,单位成本呈指数级上升 ——φ0.05mm 微孔的加工成本是 φ0.5mm 的 3 倍。

设备运行时,主要成本为电费(约 0.8 元 / 小时)和激光模块损耗(平均寿命 2 万小时),分摊到每件产品的耗材成本仅 0.3 元。某传感器企业引入设备后,年加工成本从 500 万元降至 180 万元,其中人工成本因自动化操作减少 70%,废品率从 15% 降至 1.2%,间接节省原材料成本 230 万元。

薄板厚度<0.3mm:建议选择脉冲宽度 10-20ns 的设备,避免过强能量导致背面崩边

孔径精度要求 ±0.003mm 以内:需匹配定位精度≤±0.5μm 的运动平台

孔深径比>5:1:应优先考虑激光重复频率≥50kHz 的型号,确保孔壁垂直度

某航空航天配套企业加工 0.2mm 厚聚晶金刚石燃料喷嘴时,通过上述参数组合,使深径比 8:1 的 φ0.06mm 微孔合格率从 72% 提升至 99.3%。

激光光斑圆度偏差需<3%,否则会导致微孔截面呈椭圆;光学系统焦距稳定性应≤±0.01mm/8 小时,避免长时间加工出现孔径漂移。某半导体封装厂曾因忽视光斑圆度指标,导致 1000 片散热基板因孔形偏差全部返工,直接损失 120 万元。

光学镜片清洁周期:洁净车间建议每月 1 次,普通车间缩短至每两周 1 次,单次维护成本可控制在 500 元以内

激光模块更换时机:当加工效率下降 15% 时更换,比完全失效后更换可减少 30% 的停机损失

冷却系统维护:每季度更换冷却液可使设备热稳定性提升 20%,延长激光管寿命至 3 万小时

选择配备远程诊断系统的设备,可使 90% 的常见故障在 2 小时内解决,较传统现场维修节省 70% 的工时成本。某医疗器械企业通过远程诊断,将一次激光功率波动故障的处理时间从 3 天缩短至 45 分钟,减少订单损失 50 万元。

芯片散热片的微孔阵列需满足 “无毛刺 + 高一致性”,紫外纳秒激光钻孔设备的 “光斑整形技术” 可使 10000 个 /mm² 的孔阵中,孔径偏差控制在 ±0.002mm 内。某 5G 芯片企业采用该方案后,散热片散热效率提升 40%,芯片工作温度降低 18℃,满足了 7nm 制程芯片的散热需求。

加工植入式器械的聚晶金刚石部件时,设备需通过 ISO 13485 医疗设备质量管理体系认证,激光加工过程需实现 “无微粒污染”。某骨科器械厂商通过配备 Class 100 级净化工作舱的设备,使植入体微孔的生物相容性测试通过率从 88% 提升至 100%。

1.拒绝 “参数虚标”:要求厂商提供第三方检测的连续加工 5000 个微孔的精度报告,而非单孔测试数据

2.验证自动化集成能力:测试设备与 MES 系统的对接效率,确保数据实时上传,避免信息孤岛

3.考察备品备件库存:核心部件如激光谐振腔的库存周期应<72 小时,减少停机等待时间

4.测算能耗成本:对比不同功率机型的单位加工能耗,100W 机型比 150W 机型年省电约 1.2 万度

5.评估培训体系:选择提供 “操作 + 编程 + 维护” 全流程培训的厂商,可降低 30% 的误操作损失

2025 年将量产的 “绿光纳秒 + 紫外纳秒” 双波长设备,可实现同一薄板上不同材料层的分层加工,特别适合复合结构的聚晶金刚石部件。某新能源企业提前试用该技术,使燃料电池极板的微孔加工效率再提升 50%,为 2026 年的量产奠定了工艺基础。

行业调研显示,采用紫外纳秒激光钻孔设备的企业,在 3 年内的设备投资回报率平均达 180%,其中中小型企业因产能爬坡快,回报率比大型企业高出 25%。选择适配自身需求的设备,不仅能解决当前加工难题,更能为未来 3-5 年的技术升级预留空间。

联系我们获取《聚晶金刚石薄板加工成本测算工具》,输入您的材料厚度、孔径要求和年产量,即可生成专属的设备选型方案和投资回报周期预测。