在工业 4.0 与 “双碳” 目标的双重推动下,绿光激光切割技术以其非接触式加工、高精度控制等特性,成为各行业实现数字化转型的关键装备。本文将从技术优势、应用场景、选型要点等维度,解析绿光激光切割机如何为不同领域提供高效解决方案。

绿光激光切割机基于固态激光技术,通过波长优化与系统集成,实现加工性能全面升级:

超精密加工能力

光束质量因子(M²)<1.3,聚焦光斑直径≤50μm,可完成 0.1mm 以下细槽切割,适用于 OLED 屏体异形切割、MEMS 传感器微孔加工等微米级精度场景。

材料普适性领先

支持金属(铜 / 铝 / 不锈钢)、非金属(玻璃 / 陶瓷 / 亚克力)等 50 + 种材料加工。例如,在 PP 塑料切割中,热影响区仅为机械刀模的 1/5,避免材料熔融变形。

生产效率提升

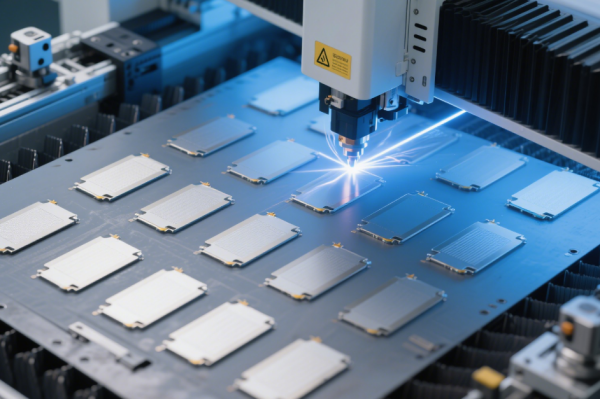

在 PCB 分板场景中,切割速度可达 2000mm/s,较传统 V-CUT 工艺效率提升 3 倍,且支持任意曲线切割,满足多品种小批量生产需求。

智能化生产适配

标配工业以太网接口,可与 MES 系统、协作机器人无缝对接,实现 “订单导入 - 路径规划 - 加工执行” 全流程自动化,适合智能工厂部署。

在智能手表表带切割中,绿光激光切割机通过振镜扫描技术,实现 R 角≤0.3mm 的圆弧切割,表面粗糙度 Ra≤0.4μm,无需后处理即可进入电镀工序。某柔性电子厂商应用数据显示,设备日均处理量达 2 万件,较传统 CNC 加工效率提升 4 倍,良率从 80% 提升至 97%。

电机硅钢片切割:设备搭载的高速动态聚焦系统,可在 0.5mm 硅钢片上加工 0.8mm 宽度的定子槽,毛刺高度<50μm,较冲床加工节省模具更换时间 80%。

燃料电池双极板加工:针对 316L 不锈钢薄板,采用 30W 绿光激光实现 1.2mm 厚度材料的切割,速度达 500mm/s,切口宽度误差<±20μm,满足质子交换膜密封要求。

在亚克力发光字切割中,绿光激光切割机支持 0.5mm 厚度材料的无碳化切割,边缘透光均匀性提升 30%,且可直接切割二维码、渐变图案等复杂图形,帮助广告企业将打样周期从 24 小时缩短至 2 小时,接单能力提升 5 倍。

超快激光融合:皮秒级绿光激光切割机(脉宽<10ps)已实现陶瓷基板的冷加工,边缘崩裂率<0.1%,推动 5G 滤波器加工效率提升 2 倍。

AI 视觉升级:集成深度学习算法的设备可自动识别材料污渍、划痕等缺陷,切割路径智能避让率达 95%,减少人工质检成本。

Mini LED 显示:在 200μm 厚度玻璃基板切割中,绿光激光技术良率超 99%,随着 Mini LED 电视渗透率提升,相关设备需求未来三年年增 35%。

氢能源装备:在双极板石墨涂层切割中,设备通过能量闭环控制技术,实现涂层去除率 100% 且基板无损伤,催生氢能领域专项设备市场。

3.政策与标准驱动

中国《“十四五” 智能制造发展规划》明确支持高精度激光加工设备研发,此类设备可享受 15% 的研发费用加计扣除政策。同时,ISO 21741 激光加工精度认证的推行,推动设备性能参数透明化,加速优质产品市场渗透。

功率选择:非金属材料(0.5-3mm 厚度)建议 5-20W,金属材料(1-5mm 厚度)建议 30-50W;

定位精度:半导体领域需 ±10μm,一般工业场景 ±50μm 即可满足需求。

2.售后服务体系

优先选择提供 “远程诊断 + 48 小时上门服务” 的供应商,关键部件(如激光器、振镜)保修期建议不低于 2 年,降低停机损失。

3.能耗与环保认证

关注设备能效等级(一级能效优先),出口型企业需确认是否通过 CE、UL 等认证,避免贸易壁垒。

以年加工 10 万件精密部件为例,绿光激光切割机初期设备投资约 80-120 万元,较传统 CNC 设备高 30%,但可实现:

材料节省:通过路径优化算法,材料利用率提升 15%-20%,年节省材料成本 20-30 万元;

人工减少:全自动上下料系统可减少 2-3 名操作工人,年人工成本降低 15-20 万元;

良品率提升:不良率从 5% 降至 1% 以下,年减少返工损失 10-15 万元。

综合测算,设备投资回收期可控制在 18-24 个月。

绿光激光切割技术凭借高精度、高效率、高柔性的特点,正在成为高端制造领域的标配装备。企业在选型时需结合自身材料特性、精度要求及智能化规划,选择具备技术前瞻性与服务保障的设备方案。