在工业加工领域,钻孔作为基础工序,其质量与效率直接影响产品性能与生产周期。面对现代工业对高精度、高柔性加工的迫切需求,自动化激光钻孔设备凭借独特技术优势,成为推动各行业升级的核心力量。本文从技术原理、行业应用及选型策略等维度,解析这一先进加工设备的核心价值。

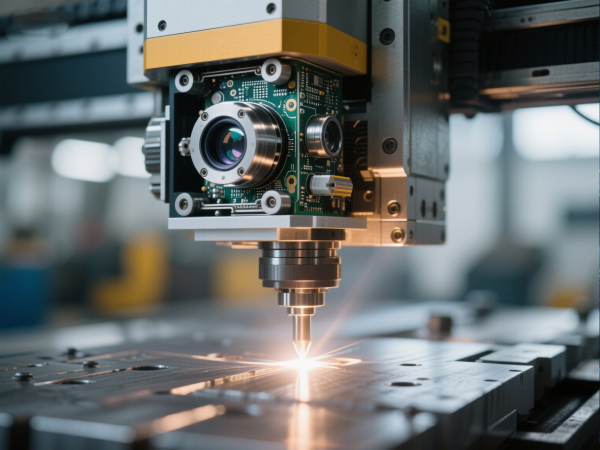

设备主要由三大系统构成:

激光发生系统:光纤 / 紫外 / 皮秒激光器提供不同能量输出模式

光学聚焦系统:高精度振镜组实现光斑直径 10-100μm 动态调节

运动控制平台:伺服电机驱动 XYZ 三轴 / 五轴联动,定位精度达 ±5μm

|

对比维度 |

传统机械钻孔 |

自动化激光钻孔 |

|

加工精度 |

±50μm |

±5μm 以下 |

|

材料适应性 |

金属为主 |

全材料覆盖 |

|

加工速度 |

50 孔 / 分钟 |

1000 孔 / 分钟 + |

|

表面质量 |

毛刺 / 裂纹 |

无机械损伤 |

|

环境影响 |

高噪音粉尘 |

低噪洁净 |

搭载的工业级控制系统支持:

CAD 图纸直接导入,自动生成加工路径

加工过程实时监控,异常情况自动停机

历史数据云端存储,支持大数据分析优化

PCB 微孔加工:在 0.5mm 厚度电路板上加工直径 50μm 盲孔,孔位偏差<10μm,满足 10 层以上 HDI 板加工要求

半导体封装:陶瓷基板上加工 0.3mm 直径通孔,孔壁垂直度≥90°±0.5°,保障芯片封装可靠性

传感器制造:玻璃基底上加工 100μm 直径压力敏感孔,实现 0.1% FS 的测量精度提升

光伏行业:多晶硅片背面电极孔加工速度达 800 孔 / 秒,配合在线检测系统,良品率提升至 99.5%

锂电领域:动力电池铝塑膜防爆孔加工,孔径一致性控制在 ±2%,保障电池安全性能

氢能装备:质子交换膜双极板微孔加工,实现 20μm 孔径均匀分布,提升燃料电池效率

钛合金结构件:加工 3mm 直径深孔(深径比 15:1),孔壁粗糙度 Ra≤1.2μm,满足航空螺栓连接强度要求

复合材料加工:碳纤维蒙皮减重孔加工,避免传统加工的纤维撕裂,材料利用率提升 20%

发动机部件:镍基高温合金涡轮叶片气膜孔加工,实现 0.5mm 直径孔的曲面定位精度 ±0.02mm

在钟表零件加工中,设备可在 0.1mm 厚度不锈钢片上加工直径 30μm 的轴孔,圆度误差<1μm;医疗器械领域,在钛合金骨科植入物上加工 0.8mm 直径螺纹底孔,孔位同轴度≤0.01mm,保障假体装配精度。

加工材料:金属材料首选光纤激光(1064nm),非金属材料推荐紫外激光(355nm),超硬材料适配皮秒 / 飞秒激光

孔径范围:微孔加工(<100μm)需关注光斑质量,中大孔加工(>1mm)侧重能量输出稳定性

精度要求:普通精度选择三轴设备(±10μm),精密加工需五轴联动机型(±5μm 以下)

多层板加工:采用 "先钻后镀" 工艺,配合激光能量梯度控制,解决孔壁金属化附着问题

薄板加工:真空吸附工装结合脉冲频率优化,防止材料变形,适用于 0.2mm 以下薄板

批量生产:集成自动分拣系统,实现加工 - 检测 - 下料全流程自动化,效率提升 40%

正规厂商通常提供:

7×24 小时远程故障诊断

定期预防性维护保养(含光路校准、精度标定)

加工工艺升级培训(每年 2 次免费技术更新课程)

根据《2024 年全球激光加工设备市场报告》,自动化激光钻孔设备年复合增长率达 18%,主要驱动因素包括:

电子信息产业向高密度集成发展,带动微孔加工需求爆发

新能源汽车产量增长,推动电池 / 电机部件加工设备升级

航空航天轻量化趋势,促进复合材料加工设备需求提升

对于制造企业而言,引入自动化激光钻孔设备不仅是设备升级,更是加工工艺的革命性变革:通过非接触式加工避免机械应力损伤,通过智能化控制降低人工依赖,通过全材料适应性拓展业务边界。

在选择设备时,建议优先考察厂商的技术研发实力(是否具备核心激光器研发能力)、行业应用经验(是否有同类产品加工案例)及售后服务网络(是否覆盖本地技术支持)。通过科学选型与工艺适配,充分发挥设备性能,实现加工质量与生产效率的双重提升。