在电子、医疗、包装等领域,PVC 材料因成本低、可塑性强的优势被广泛应用,但传统加工方式始终存在难以突破的瓶颈。无论是机械刀片切割产生的毛边、热切割导致的材料变形,还是复杂图案加工时的精度偏差,都让企业面临 “加工效率低、成品合格率差、后期处理成本高” 的困境。而紫外飞秒激光切割机的出现,彻底打破了这一局面,成为 PVC 材料精密加工的核心解决方案,也是当前行业升级的主流选择。

PVC 材料的物理特性(热变形温度仅 70-80℃)让传统加工设备屡屡 “碰壁”:机械切割产生的毛边需人工打磨,每批次处理成本增加 15%-20%;传统激光切割的热影响区超 20 微米,导致 PVC 边缘碳化、脆裂,成品报废率高达 18%;化学蚀刻虽能实现精细加工,却产生大量难处理的废液,环保合规成本居高不下。这些痛点,都需通过紫外飞秒激光切割机的技术特性逐一破解 —— 其非接触式冷加工模式,从根源上规避了传统工艺的缺陷,成为 PVC 加工企业的刚需设备。

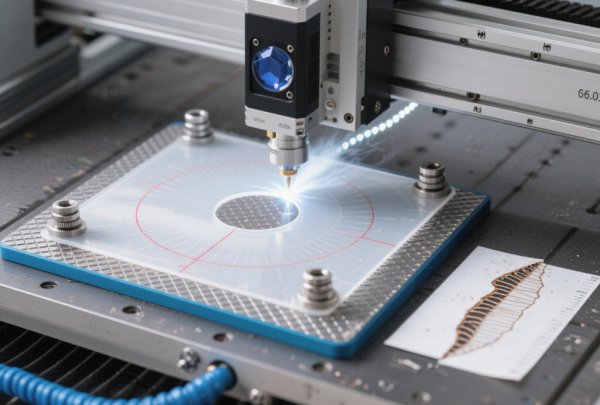

紫外飞秒激光切割机与传统设备的本质区别,在于其 “超短脉冲 + 紫外波长” 的组合:飞秒级(1 飞秒 = 10⁻¹⁵秒)脉冲能瞬间聚焦于 PVC 表面,在热量传导前完成切割,热影响区可控制在5 微米以内—— 这一数据远低于传统激光切割的 20 微米,完全避免 PVC 因热效应产生的变形、碳化问题。对于 0.1-15mm 厚的 PVC 材料,紫外飞秒激光切割机切割后切口光滑平整,无需后续打磨、修边工序,某 PVC 绝缘垫片企业引入后,仅后期处理成本就降低 32%,成品合格率从 82% 跃升至 99.8%。

PVC 常被用于电子绝缘垫片、医疗导管接口等高精度产品,传统机械切割的精度极限仅 ±0.1mm,无法适配微米级需求。而紫外飞秒激光切割机凭借 355nm 紫外激光(波长更短、聚焦性更强),配合高精度运动控制系统,聚焦光斑直径可缩小至 10 微米以下,切割精度稳定在±0.01mm。以电子行业的 PVC 柔性线路板切割为例,采用紫外飞秒激光切割机后,线路板孔径误差从传统的 0.08mm 降至 0.005mm,完全符合高端电子元件的装配标准,适配 5G 设备、微型传感器等精密产品的加工需求。

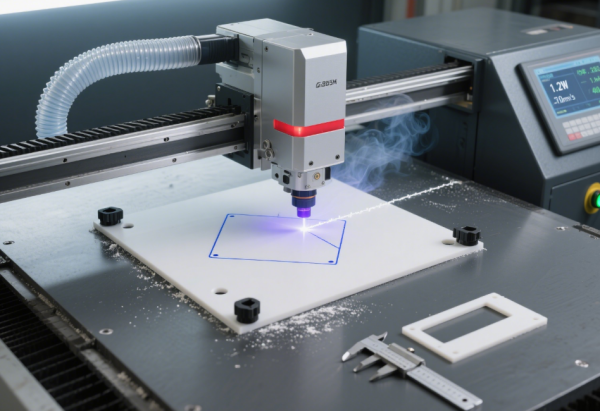

当前 PVC 加工企业普遍面临人工成本高、招工难的问题,而紫外飞秒激光切割机可无缝对接自动化上下料系统、视觉定位系统与成品分拣系统,实现 “无人化连续生产”。针对 PVC 卷材加工,紫外飞秒激光切割机可通过视觉定位精准识别材料印刷标记,切割偏差<0.005mm;搭配卷材自动送料机构,单条生产线可实现 24 小时不间断运行。某 PVC 透明包装盒企业引入后,日产量从 2000 件提升至 8000 件,人工成本降低 60%,同时避免了人工操作导致的精度波动。

传统机械切割 PVC 会产生大量粉尘,不仅污染车间环境,还可能危害操作人员健康;化学蚀刻法则面临废液处理难题,单次处理成本超万元。紫外飞秒激光切割机采用非接触式切割,无刀具磨损、无粉尘产生,切割过程中仅产生微量材料气化产物,通过负压系统即可收集处理,完全符合国家《大气污染物综合排放标准》(GB 16297-1996)。对于医疗、食品包装等对洁净度要求极高的 PVC 加工场景,紫外飞秒激光切割机的 “零污染” 特性成为企业合规生产的关键保障,无需额外投入环保设备成本。

从技术革新到实际应用,紫外飞秒激光切割机正逐步取代传统设备,成为 PVC 材料加工的主流选择。其冷加工、高精度、自动化、环保的核心优势,不仅解决了企业的加工痛点,更能助力企业提升产品竞争力、降低综合成本。对于正面临 PVC 加工升级需求的企业而言,选择紫外飞秒激光切割机,就是选择更高效、更精准、更可持续的生产模式,为企业在激烈的市场竞争中赢得先机。