TPU材料作为兼具弹性与强度的高分子材料,已广泛应用于医疗、电子、新能源等高端领域,而微孔结构(如透气孔、流体控制孔)是TPU产品实现功能的核心。然而,TPU的热敏感性、高弹性特性,让传统钻孔设备难以兼顾精度与材料性能——机械钻孔易产生毛边,超声波加工易导致熔融变形,而紫外飞秒激光钻孔设备凭借“高精度、无损伤、高效率”的特性,已成为TPU微孔加工的主流选择,其技术优势与场景适配能力正持续推动行业升级。

TPU 材料的分子结构对热量极为敏感,传统 “热加工” 技术会破坏其分子链,导致弹性、耐候性下降,而紫外飞秒激光钻孔设备的 “冷加工” 特性恰好适配这一需求。紫外飞秒激光钻孔设备发射的超短脉冲激光(脉冲宽度≤200fs),能在 TPU 材料表面形成瞬时高强度能量区,直接打破分子键(而非熔融材料),加工过程中热影响区(HAZ)可控制在 0.5μm 以内,远低于传统设备 5-10μm 的热影响区,因此不会导致 TPU 熔融、变形或性能衰减 —— 加工后的 TPU 材料弹性恢复率仍保持 98% 以上,耐化学性(如耐医用酒精、电子清洗剂)无变化,完全满足医疗、电子领域的严苛标准。

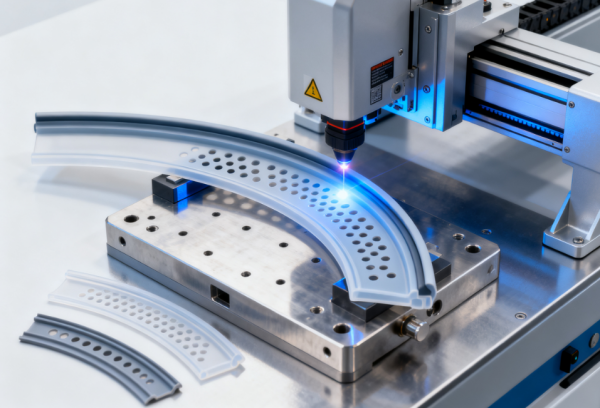

此外,TPU 材料的高弹性(邵氏硬度 50A-95A)导致传统设备难以精准定位,而紫外飞秒激光钻孔设备配备的 CCD 视觉定位 + 压力感应系统,可实现双重精准控制:视觉定位误差≤±1μm,能精准识别 TPU 工件的轮廓与加工位置;压力感应系统可根据 TPU 硬度调整夹持力(5-20N),避免工件形变,即使是弧形、异形的 TPU 部件(如汽车密封件、医疗导管),也能实现微孔的精准加工。这种适配性,让紫外飞秒激光钻孔设备在 TPU 加工领域的应用范围远超传统设备。

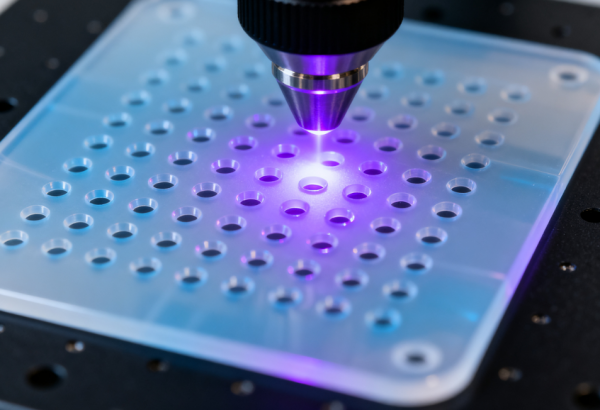

对于 TPU 材料的精密微孔加工,紫外飞秒激光钻孔设备的精度控制能力尤为突出。目前主流的紫外飞秒激光钻孔设备可实现:①孔径范围 5-500μm,最小可稳定加工 5μm 以下微孔(适配新能源电池 TPU 隔膜、医疗精密导管);②孔径偏差≤±3%,例如加工 50μm 微孔时,实际孔径波动不超过 1.5μm;③微孔边缘粗糙度 Ra≤0.1μm,无毛刺、无塌边 —— 这对医疗 TPU 导管(避免药液残留)、电子 TPU 薄膜(保障信号传输)至关重要。某电子企业用紫外飞秒激光钻孔设备加工 TPU 传感器薄膜时,微孔边缘粗糙度比传统超声波加工低 80%,传感器信号稳定性提升 25%。

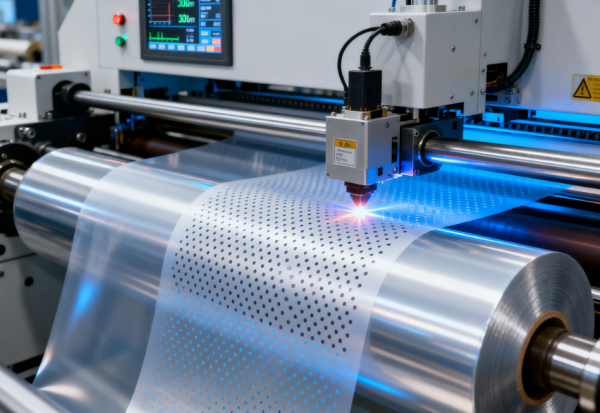

紫外飞秒激光钻孔设备的效率优势体现在 “高速加工 + 低调试成本” 两方面。依托高频脉冲技术(脉冲频率 50-200kHz),紫外飞秒激光钻孔设备加工直径 50μm 的 TPU 微孔时,每分钟可完成 1200-1800 孔,比传统机械钻孔快 4 倍;同时支持卷对卷连续加工(最大适配 1.5m 宽 TPU 薄膜),单条生产线日产量可达 5 万件以上。此外,设备无需更换钻头、模具,仅需通过软件调整参数(脉冲能量、聚焦距离、加工路径),即可在 10 分钟内切换不同孔径、形状的加工需求 —— 例如从加工 30μm 的 TPU 薄膜微孔,切换到加工 0.1mm 的 TPU 导管侧孔,无需停机更换耗材,大幅减少生产中断时间。

虽然紫外飞秒激光钻孔设备的初始采购成本高于传统设备,但长期综合成本更低。从耗材成本看,传统机械钻孔每年需更换钻头、刀具(年耗材成本约 5-8 万元),而紫外飞秒激光钻孔设备无实体耗材,仅需定期更换激光镜片(年维护成本约 1-2 万元),耗材成本降低 70%;从废品率看,紫外飞秒激光钻孔设备加工 TPU 的合格率达 99.5% 以上,比传统设备(70%-85%)减少 15%-30% 的废品损失,以医疗 TPU 导管(单支成本 50 元)为例,年产 10 万支可减少废品损失 7.5 万 - 15 万元;从人工成本看,设备支持全自动加工(含上料、定位、加工、检测),可减少 2-3 名操作工,年节省人工成本 10-15 万元。综合测算,多数企业引入紫外飞秒激光钻孔设备后,1-1.5 年内即可收回投资。

新能源汽车电池的 TPU 隔膜需加工 20μm 以下的微孔,以实现离子传导与隔爆功能 —— 传统机械钻孔无法加工如此小的孔径,且易导致隔膜破损(废品率 30%)。而紫外飞秒激光钻孔设备可在 0.05mm 厚的 TPU 隔膜上,加工直径 10-20μm 的微孔,每平方厘米实现 1500 个孔的均匀分布,且微孔垂直度≥95%(避免离子传导路径偏移)。某电池企业引入紫外飞秒激光钻孔设备后,TPU 隔膜的离子传导效率提升 18%,电池循环寿命延长 20%,且废品率降至 0.5% 以下,完全适配动力电池的批量生产需求。

医疗领域的 TPU 产品(如输液导管、透析器部件)对微孔的 “无损伤” 要求极高 —— 不仅需无毛刺、无变形,还需避免材料性能衰减(防止体液腐蚀)。紫外飞秒激光钻孔设备加工医疗 TPU 导管时,通过 “光解作用” 去除材料,无热量传导,加工后的导管内壁光滑(粗糙度 Ra≤0.05μm),无药液残留风险,且 TPU 材料的耐水解性能(浸泡生理盐水 30 天无开裂)无变化。某医疗企业使用紫外飞秒激光钻孔设备加工 TPU 透析器部件,产品通过欧盟 CE 认证,进入欧洲医疗市场后,销量同比增长 40%。

航空航天领域的 TPU 轻量化结构件(如机舱内饰密封件、线缆保护套)需加工微孔以减轻重量,同时需耐受 - 60℃至 150℃的极端温度 —— 传统加工方式易导致 TPU 部件在极端温度下开裂,而紫外飞秒激光钻孔设备加工的微孔边缘无应力集中(通过应力测试验证:极端温度循环 50 次无开裂),且孔径稳定性达 98% 以上(温度变化导致的孔径偏差≤0.5μm)。目前,已有多家航空航天配套企业引入紫外飞秒激光钻孔设备,用于 TPU 轻量化部件的微孔加工,部件重量减轻 15%,同时满足极端环境使用要求。

企业需先确定核心加工需求:①孔径范围(如医疗导管需 5-10μm,汽车密封件需 50-100μm)—— 选择最小孔径≤需求孔径的设备(建议预留 5μm 余量,如需求 10μm 则选最小 5μm 的设备);②工件形态(薄膜、管材、异形件)—— 薄膜加工需选支持卷对卷的设备,管材加工需选带旋转夹持机构的设备,异形件需选多轴联动(≥4 轴)的设备;③产能需求(日均加工量)—— 日均 1 万件以下可选单工位设备,1 万件以上需选多工位或卷对卷设备(需确认设备的连续加工稳定性,建议要求厂商提供 72 小时连续加工测试报告)。

选购紫外飞秒激光钻孔设备时,需重点验证三大性能:①聚焦精度(通过加工 10μm 微孔的定位偏差测试,要求≤±1μm);②热影响区(加工 TPU 薄膜后,检测边缘热变形宽度,要求≤0.5μm);③稳定性(连续加工 1000 个微孔,检测孔径偏差,要求≤±3%)。建议企业实地考察厂商的测试中心,用自身 TPU 工件进行试加工,直观验证设备性能是否符合需求 —— 例如加工自身的 TPU 导管,检测微孔的毛刺、垂直度、孔径一致性,同时测试设备的调试效率(从参数设置到开始加工的时间,建议≤15 分钟)。

紫外飞秒激光钻孔设备的后期服务至关重要:①安装调试(需确认厂商是否提供上门安装,以及与现有生产线的对接服务,避免因对接问题延误生产);②培训服务(需厂商提供设备操作、参数调整、日常维护的培训,确保操作人员能独立操作);③售后响应(要求厂商承诺 24 小时内响应故障,偏远地区 48 小时内上门维修,同时确认易损件(如激光镜片)的备货周期,避免因缺件导致停机)。此外,可要求厂商提供同行业的案例参考(如医疗领域选有医疗设备加工经验的厂商,新能源领域选有电池隔膜加工案例的厂商),降低选型风险。

A1:加工过程中会产生微量 TPU 粉尘(主要为分子级碎屑),主流紫外飞秒激光钻孔设备会配备内置负压吸尘系统(吸力≥10kPa),可直接吸除粉尘;若加工医疗级 TPU 产品,建议额外搭配 HEPA 高效过滤系统(过滤精度≥0.3μm),避免粉尘污染,符合医疗洁净车间要求。

A2:TPU 材料的颜色(如透明、白色、黑色)主要影响激光吸收率 —— 黑色 TPU 吸收率较高(约 85%),透明 TPU 吸收率较低(约 60%),但通过调整紫外飞秒激光钻孔设备的脉冲能量(透明 TPU 可适当提高 5-10μJ),即可保证加工效果一致。建议试加工时,用自身不同颜色的 TPU 工件测试,确定最佳参数后保存至设备系统,后续加工可直接调用。

A3:设备整体使用寿命约 8-10 年,核心部件激光器的使用寿命(以脉冲次数计)约 100 亿次 —— 若日均加工 5 小时,可使用 5-6 年,之后需更换激光器(更换成本约为设备初始采购成本的 20%-30%);其他部件如镜片、导轨,需定期维护(镜片每 6-12 个月更换一次,导轨每 3 个月润滑一次),维护成本较低(年均维护成本约为设备采购成本的 3%-5%)。

随着 TPU 材料向 “高性能化”(如耐高温、耐老化)、“功能化”(如抗菌、导电)发展,对微孔加工的要求将更复杂 —— 例如抗菌 TPU 导管需加工微孔的同时保持抗菌涂层完整性,这要求紫外飞秒激光钻孔设备进一步优化能量控制。目前,行业正朝着 “加工 - 检测 - 修复” 一体化方向发展:紫外飞秒激光钻孔设备将集成 AI 检测模块,加工后立即检测微孔质量,若发现微小缺陷(如边缘毛边),可自动启动二次修复(能量微调去除毛边),实现 “零废品” 加工。

对于计划升级 TPU 加工设备的企业,紫外飞秒激光钻孔设备是兼顾当前需求与未来发展的最优选择。若需获取针对自身 TPU 产品的设备选型建议,或预约免费试加工,可联系专业技术团队,同步领取《紫外飞秒激光钻孔设备加工 TPU 操作手册》(含不同场景参数配置表),助力企业快速落地高效、高精度的 TPU 微孔加工方案。