随着高端制造行业向 “精细化、绿色化、高效化” 转型,玻璃纤维材料的应用边界不断拓展 —— 从新能源汽车的电池隔板到 5G 基站的天线罩,再到医疗领域的过滤膜,均对玻璃纤维的微观结构加工提出全新要求。传统蚀刻工艺因 “精度不足、污染大、适配性差”,已无法满足细分领域的定制化需求。而玻璃纤维激光蚀刻机凭借 “场景化适配、低成本运行、高技术壁垒” 的优势,正成为新能源、5G、医疗三大领域突破加工瓶颈的核心设备,推动行业从 “批量生产” 向 “精准制造” 升级。

不同行业的玻璃纤维加工需求存在显著差异,传统设备难以兼顾,而激光蚀刻机通过参数灵活调控,可精准匹配各领域的核心要求:

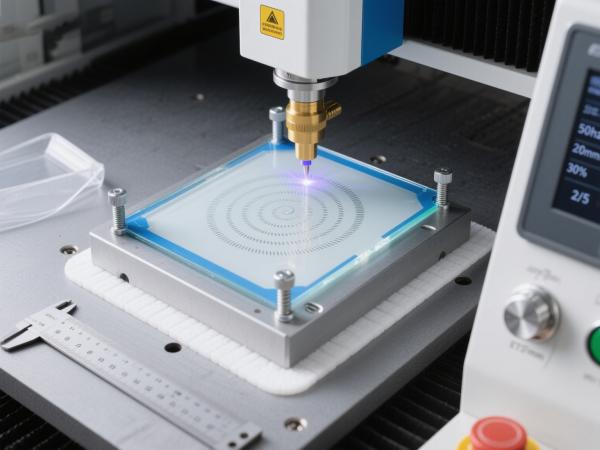

新能源汽车电池包的玻璃纤维隔板,需通过蚀刻密集微孔(直径 0.05-0.1mm)实现电解液渗透与散热功能,且微孔均匀度需≥98%(否则易导致电池局部过热)。传统机械冲孔工艺因 “刀具磨损”,微孔直径误差超 0.02mm,均匀度仅 85%,无法满足电池安全标准;而新能源汽车玻璃纤维激光蚀刻机可通过 “脉冲激光分层打孔” 技术,将微孔误差控制在 ±0.003mm,均匀度提升至 99.5%,同时避免机械力导致的隔板破裂,适配磷酸铁锂、三元锂电池等不同类型的隔板加工。

5G 基站天线罩采用玻璃纤维复合材料,需蚀刻蜂窝状微结构(边长 1-2mm、深度 0.5mm)以减少信号损耗(要求插入损耗≤0.3dB)。传统化学蚀刻因 “过腐蚀” 导致微结构边缘不规则,信号损耗超 0.8dB,影响 5G 信号覆盖半径;5G 基站玻璃纤维激光蚀刻机选用 1064nm 光纤激光,通过 “能量渐变蚀刻” 技术,使微结构边缘粗糙度≤Ra0.8μm,插入损耗稳定在 0.2dB 以内,同时无化学残留,符合基站设备的长期户外使用要求(抗紫外线、耐高低温)。

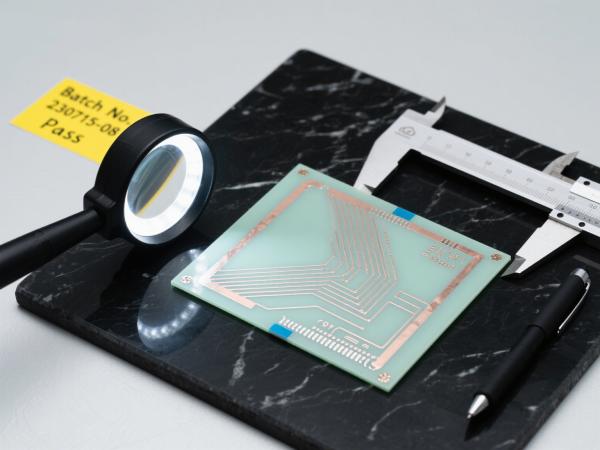

医疗用玻璃纤维过滤膜(如血液过滤、药液过滤)需蚀刻孔径 0.01-0.03mm 的微孔,且加工过程需符合 GMP 标准(无化学污染、设备易清洁)。传统蚀刻工艺要么无法达到微孔精度,要么因化学试剂残留无法通过无菌检测;医疗玻璃纤维激光蚀刻机采用 “无菌级加工腔体”(材质 304 不锈钢,可高温灭菌),配合 532nm 绿光激光(对生物材料损伤小),实现微孔精度 ±0.002mm,且加工后过滤膜的细菌截留率≥99.99%,完全满足医疗行业严苛标准。

企业引入激光蚀刻机时,最关注 “投入产出比”。对比传统工艺,玻璃纤维激光蚀刻机在设备寿命、能耗、人工成本上均具备显著优势,多数企业可实现 1-2 年收回设备投入:

传统化学蚀刻设备:核心部件(如腐蚀槽、温控系统)寿命约 3 年,每年维护成本超 5 万元(含槽体更换、试剂管路清洗);

激光蚀刻机:核心部件(激光发生器、运动平台)寿命≥5 年,每年维护仅需更换镜头(成本≤3000 元)与除尘滤芯(成本≤500 元),年维护成本不足 1 万元,5 年累计节省维护费用超 20 万元。

传统机械雕刻机:单台功率 15kW,日均耗电 360 度,年电费约 18 万元(按 0.5 元 / 度计算);化学蚀刻设备需配套废水处理系统(功率 8kW),年电费 + 废液处理费超 25 万元;

玻璃纤维激光蚀刻机:单台功率 5kW(含除尘系统),日均耗电 120 度,年电费仅 6 万元,且无废液处理成本,相比传统工艺年省成本超 10 万元(新能源企业因加工量大,年省可达 20 万元以上)。

传统工艺需配备 “操作员 + 质检员 + 废液处理员”(3-4 人 / 台),且需定期培训化学试剂操作规范;激光蚀刻机支持 “一键启动 + 自动质检”(内置视觉检测系统,可自动识别微孔精度),仅需 1 名操作员(可同时管理 2 台设备),按人均月薪 6000 元计算,单台设备年省人工成本超 20 万元。

某新能源企业采购 2 台玻璃纤维激光蚀刻机(单台投入 90 万元,总投入 180 万元),用于电池隔板加工:

效率提升:传统工艺日均加工隔板 1000 片,激光蚀刻机日均加工 3000 片,产能提升 2 倍,年新增销售额 1200 万元;

成本节省:年省电费 8 万元、人工成本 40 万元、维护成本 8 万元,累计年省 56 万元;

回收周期:扣除成本后,年净收益超 100 万元,仅 1.8 年即可收回设备总投入,远低于行业平均 3 年的回收周期。

不同领域对激光蚀刻机的参数要求差异显著,企业选购时需聚焦 “行业专属需求”,避免盲目匹配设备:

核心参数:激光功率 30-50W(确保 0.05mm 微孔蚀刻速度≥100 个 / 秒)、运动平台速度≥500mm/s(适配批量隔板加工);

特殊要求:设备需具备 “高温环境适配” 功能(电池车间温度常达 35℃以上),激光发生器需支持 40℃以下稳定运行,避免因高温导致参数漂移。

核心参数:光斑直径≤20μm(保证蜂窝结构边缘光滑)、定位精度≤0.001mm(避免微结构错位影响信号);

特殊要求:需配套 “信号损耗检测模块”,蚀刻后可实时测量插入损耗,无需额外质检设备,节省检测时间 30%。

核心参数:激光波长 532nm(减少玻璃纤维损伤,避免微粒脱落)、微孔圆度≥95%(保证过滤效率);

特殊要求:设备腔体需采用 “无死角设计”(避免药液残留),表面喷涂特氟龙涂层(耐酸碱清洁),且需提供 GMP 认证检测报告,确保符合医疗设备使用规范。

随着技术迭代,玻璃纤维激光蚀刻机正向 “智能化、多能化、低能耗” 方向发展,进一步拓宽应用边界:

下一代激光蚀刻机将集成 AI 算法,可通过摄像头自动识别玻璃纤维材质(如无碱玻璃纤维、高硅氧玻璃纤维)与厚度(0.1-5mm),实时调整激光功率、频率、运动速度,无需人工调试 —— 例如识别到 0.2mm 超薄玻璃纤维膜时,自动将功率降至 8W、频率提升至 80kHz,避免材料破裂,调试时间从 30 分钟缩短至 1 分钟。

针对玻璃纤维与金属、塑料的复合基材(如 5G 天线罩的玻璃纤维 + 铝合金复合结构),未来激光蚀刻机将支持 “双波长协同蚀刻”(CO₂激光处理玻璃纤维,光纤激光处理金属),一次加工完成两种材质的微结构成型,相比传统 “分设备加工” 效率提升 50%,且避免复合界面损伤。

通过 “脉冲激光能量回收技术”,可将未被材料吸收的激光能量转化为电能(回收率≥20%),配合新型节能电机(能耗比传统电机低 25%),未来玻璃纤维激光蚀刻机的综合能耗将再降 30%,年省电费可达 4-6 万元,进一步降低企业运行成本。

当前新能源、5G、医疗领域的玻璃纤维加工需求正以每年 40% 的速度增长,传统设备已无法满足行业升级需求,玻璃纤维激光蚀刻机成为企业抢占市场的 “核心工具”。无论您是新能源电池隔板生产商、5G 基站部件制造商,还是医疗过滤膜企业,都可获取专属解决方案:

免费获取《细分行业玻璃纤维激光蚀刻参数手册》(含新能源电池隔板、5G 天线罩、医疗过滤膜的详细加工参数);

预约设备试加工服务(支持寄送玻璃纤维样品,3 天内出具蚀刻效果报告,含精度检测、效率测算);

享受 “分阶段付款” 方案(首付 50% 即可投产,剩余款项可分 12 期支付,减轻资金压力)。

随着高端制造对玻璃纤维加工要求的不断提升,激光蚀刻机已从 “可选设备” 变为 “必备设备”。尽早引入适配自身行业的玻璃纤维激光蚀刻机,不仅能解决当下加工难题,更能提前布局未来市场,在行业竞争中占据主动。