当碳纤维薄板从“航空航天专属材料”走向新能源、电子、医疗等民用领域,加工需求也从“毫米级”向“微米级”“纳米级”突破——新能源电池极耳需直径10μm的散热孔,医疗内窥镜导管需直径5μm的导液孔,半导体封装基板需直径2μm的导电孔……这些超精密加工需求,传统设备完全无法满足,而**激光钻孔设备**的技术迭代,正成为推动碳纤维薄板加工产业升级的核心动力,尤其是新一代**纳米级激光钻孔设备**的落地,更是打开了碳纤维材料应用的新场景。

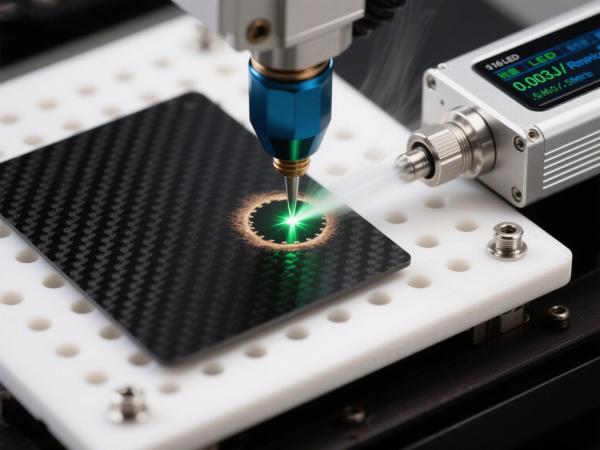

一代激光钻孔设备以 “非接触加工” 为核心突破,采用固定功率(80-100W)的光纤激光,主要解决传统机械钻孔的 “材料开裂” 问题。这一代设备的微孔直径最小可至 20μm,孔位偏差 ±3μm,虽能满足早期航空航天零部件(如简单传感器外壳)的加工需求,但存在 “参数不可调” 的局限 —— 加工不同厚度的碳纤维薄板需更换光路模块,耗时且成本高,单台设备日均加工量约 300 张薄板。

二代激光钻孔设备在一代基础上升级为 “参数可调系统”,激光功率(50-180W)、脉冲频率(20-100kHz)、光斑大小(5-50μm)可实时调整,无需更换模块即可加工 0.1-3mm 厚度的碳纤维薄板。某电子元件厂商用二代设备加工厚度 0.5mm 的柔性碳纤维基板,通过调整脉冲频率至 80kHz、功率至 60W,成功加工出直径 15μm 的微孔,加工合格率从一代设备的 92% 提升至 97%,日均加工量增至 600 张,且设备占地面积从一代的 15㎡缩减至 10㎡,更适配中小型企业的车间布局。

三代激光钻孔设备的核心升级是 “AI+MES 系统对接”:搭载的 AI 视觉定位系统可在 0.3 秒内识别碳纤维薄板的纤维纹理方向与表面缺陷(如微小划痕),自动调整钻孔路径;同时支持与企业 MES 生产系统对接,加工数据(如微孔直径、孔位偏差、加工时长)可实时上传至云端,实现 “加工 - 检测 - 追溯” 全链路数字化。某医疗设备企业(生产内窥镜导管)用三代激光钻孔设备加工厚度 0.3mm 的医用碳纤维薄板,在 1 米长的导管上加工 300 个直径 5μm 的导液孔,AI 系统自动避开纤维纹理密集区域,材料废品率从二代设备的 3% 降至 0.8%,且加工数据可追溯至每一根导管的生产批次,满足医疗行业的合规要求。

航空航天领域的碳纤维薄板(如飞机发动机舱零部件、卫星天线罩)需在 300℃以上高温环境下稳定工作,且微孔加工后需通过 “1000 次冷热循环测试(-50℃至 300℃)无变形”。针对这一需求,航空航天专用激光钻孔设备需具备两大特性:一是采用高功率连续激光模式(功率 180-200W),确保微孔深度(2-5mm)与孔壁致密性(无气泡、无裂纹);二是配备高温预处理模块,加工前先将碳纤维薄板预热至 80℃,避免加工时因温度骤变导致材料开裂。某航空航天配套企业用该方案加工的碳纤维零部件,冷热循环测试合格率达 100%,成功进入某飞机制造商的供应链体系。

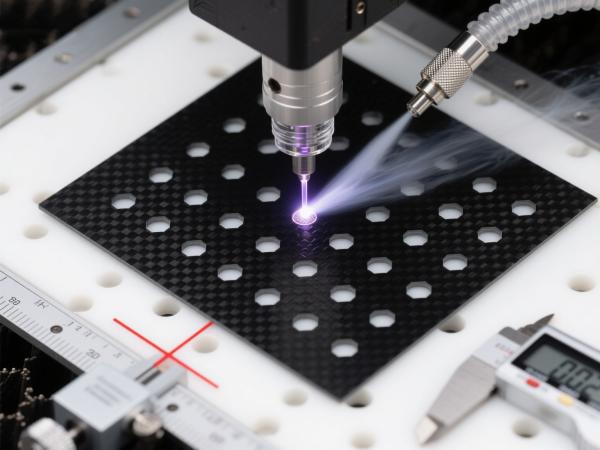

新能源动力电池的碳纤维电池壳(厚度 1-2mm)需加工密集散热孔(每平方厘米 10-15 个直径 20-30μm 的微孔),且日均加工量需超 1000 件。针对这一需求,新能源专用激光钻孔设备采用 “双激光头 + 自动上下料系统”,可同时加工 2 张薄板,单次加工 1000 个微孔仅需 12 分钟,日均加工量达 1200 件;同时设备支持 “错峰加工” 模式(夜间低谷电价时自动运行),单件加工电费成本从 0.8 元降至 0.3 元。某动力电池企业引入该设备后,碳纤维电池壳的散热效率提升 40%,电池循环寿命延长 20%,成功适配某车企的快充车型需求。

电子信息领域的柔性碳纤维基板(如折叠屏手机电路板、可穿戴设备传感器)需满足 “加工后弯折 10 万次无开裂”“微孔直径最小 2μm” 的需求。电子专用激光钻孔设备的解决方案是:一是配备柔性真空夹持装置,加工时板材受力均匀(压力误差 ±0.5N),避免弯折损伤;二是采用超短脉冲激光(脉冲宽度 10ps),可精准控制激光能量作用时间,加工直径 2μm 的微孔时,孔壁热影响区仅 0.5μm(无材料碳化现象)。某电子科技企业用该设备加工的柔性碳纤维基板,弯折 10 万次后微孔无变形,导电性能稳定,成功供应某头部手机厂商的折叠屏机型。

企业需先梳理自身加工需求:如 “加工碳纤维薄板的厚度范围(0.1-3mm)、微孔直径(2-50μm)、日均加工量(300-1200 张)、是否需要柔性加工”,再对应选择激光钻孔设备参数 —— 例如 “加工直径 2-10μm 的微孔,需选定位精度 ±0.5μm、脉冲宽度≤20ps 的设备;日均加工超 800 张薄板,需选双激光头 + 自动送料的设备”。

激光钻孔设备对场地有基础要求:需预留 10-15㎡无尘空间(湿度 40%-60%,温度 20-25℃,无强电磁干扰),地面承重≥500kg/㎡(避免设备运行时震动影响精度);同时需配套 380V 工业用电(功率≥30kW)与冷却水循环系统(水温控制在 15-20℃)。设备厂商通常会提供免费场地勘测服务,帮助企业提前规划布局。

设备到货后,需安排 2-3 名操作人员参加厂商的免费培训(培训周期 3-5 天,含理论与实操),重点掌握 “参数调整(如不同厚度板材的功率设置)、日常清洁(激光头镜片每周清洁 1 次,用专用无尘布蘸酒精擦拭)、简单故障排查(如光路偏移时的校准方法)”;同时建立设备维护台账,每季度邀请厂商上门做一次全面检测(如光路校准、电机保养),延长设备使用寿命(正常使用下设备寿命可达 8-10 年)。

企业引入激光钻孔设备前,需测算投入产出比:以一台 150W 的二代设备(采购成本约 80 万元)为例,若加工单件碳纤维薄板的利润提升 15 元(传统加工利润 20 元,激光加工利润 35 元),日均加工 500 件,每月按 22 个工作日计算,月利润提升 16.5 万元,约 5 个月可收回设备投入成本。同时可关注地方政府的 “高端装备采购补贴”(部分地区补贴比例达 15%-20%),进一步降低投入压力。

从微米级到纳米级,从单一加工到全链路智能化,激光钻孔设备的技术升级不仅解决了碳纤维薄板加工的 “卡脖子” 问题,更推动整个产业从 “材料优势” 向 “加工优势” 转化。未来,随着激光钻孔设备与 “3D 打印”“数字孪生” 等技术的融合,碳纤维薄板的加工将实现 “设计 - 加工 - 检测” 的全流程数字化,进一步拓展其在高端制造领域的应用边界。对于企业而言,把握激光钻孔设备的技术迭代趋势,提前布局适配设备,才能在碳纤维加工的 “超精密时代” 抢占先机。