石墨烯导电膜的二维纳米结构赋予其 10⁶ S/m 导电率与 5300 W/(m・K) 热导率,使其成为柔性电子领域的革命性材料。但 0.34nm 的原子级厚度对加工技术提出严苛挑战,传统工艺难以平衡精度与材料完整性。飞秒激光蚀刻设备凭借超短脉冲冷加工特性,实现了石墨烯导电膜的无损图案化,推动产业从实验室走向规模化生产。

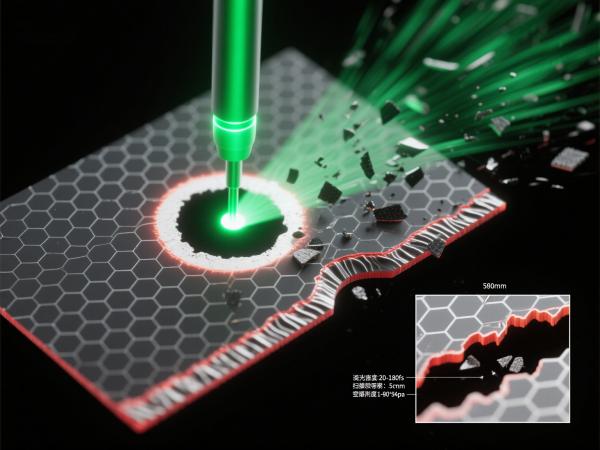

飞秒激光蚀刻设备的 10⁻¹⁵秒脉冲可在材料热扩散前完成剥离,热影响区<5μm,避免传统热加工导致的变形与裂纹。在钼片电极加工中,该设备可实现 0.005mm 筋宽切割,切口无毛刺、无微裂纹,尺寸精度达 ±1μm,完美适配石墨烯的脆性特性。

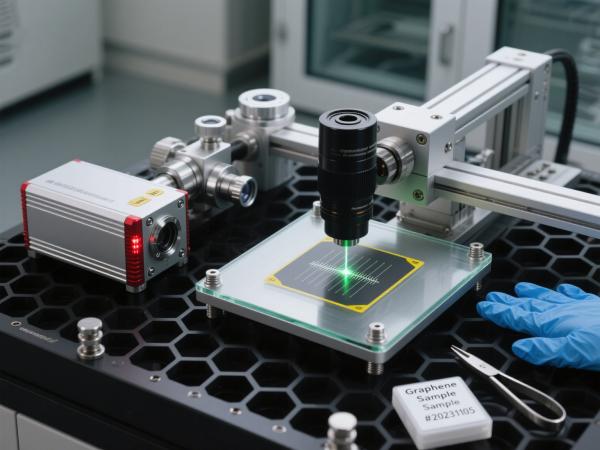

先进飞秒激光蚀刻设备通过可调聚焦系统,可在石墨烯导电膜上同步完成微米级电路与纳米级纹理加工。在蓝宝石玻璃基底上,能加工出直径 10μm 的腰形孔,边缘毛刺<1μm,满足柔性传感器的高精度互联需求。

无论是 HV2000 以上的碳化硅、高反射率金属箔,还是柔性聚合物基底,飞秒激光蚀刻设备均能高效适配。其 700-2500nm 可调谐波长可自动匹配材料特性,在陶瓷基片上加工的微孔垂直度偏差<0.5°,为多场景应用提供可能。

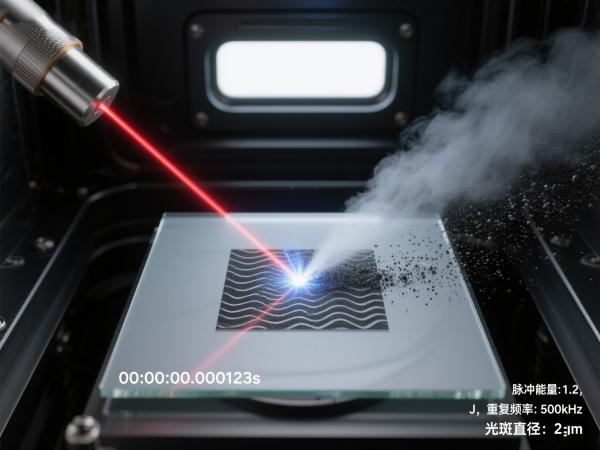

新一代飞秒激光蚀刻设备采用全光纤放大方案,光束质量 M²≤1.3,脉冲宽度 300fs-10ps 可调,重复定位精度达 ±5μm。通过色散参数精确控制,有效降低玻璃等脆性材料的加工崩边风险,效率提升 20%。

主流设备集成视觉定位、自动检测与工艺数据库,支持一键切换 50 + 材料参数。"双光束并行切割" 技术的应用,使新能源电池极耳加工速度达 180mm/s,连续加工 5000 根后切口垂直度仍保持 90°±0.3°。

飞秒激光蚀刻设备无需化学试剂,年减废水 200 吨,能耗仅为湿法工艺的 1/4。某触控屏产线应用后,石墨烯导电膜成品率从 82% 升至 95%,单件成本降低 30%,实现环保与效益双赢。

折叠屏 UTG 导电膜加工中,飞秒激光蚀刻设备解决了半径≤3mm 弯折区的电路断裂问题。采用该技术的石墨烯透明电极,使 5 英寸触控屏响应延迟从 12ms 降至 5ms,良率提升至 95%,支撑折叠屏渗透率突破 30%。

石墨烯复合集流体通过飞秒激光蚀刻制备的纳米多孔结构,经认证可提升电池能量密度 30%。其电热蒸发系统在 4V 电压下速率达 7.91kg・m⁻²・h⁻¹,较传统工艺提升 10 倍,兼具储能与废水净化功能。

基于飞秒激光蚀刻设备制备的多功能传感器,实现了压力监测、电磁屏蔽与加热的集成。在骨科植入物加工中,30μm 螺旋微孔使骨结合强度提升 40%,疲劳寿命突破 1000 万次循环,推动可穿戴医疗设备升级。

更高功率、更短脉冲的绿光 / 紫外波段设备正加速研发;AI 工艺优化系统已实现 99.5% 的加工成功率,将进一步提升设备的自适应能力。

全球飞秒激光蚀刻设备市场将从 2025 年 25.03 亿元增至 2030 年 53.8 亿元,中国占比超 30%。石墨烯导电膜加工专用设备需求旺盛,预计 2027 年市场规模破百亿,设备渗透率达 40%。

国家正制定石墨烯加工标准,2025-2030 年将出台 10 项以上规范,飞秒激光蚀刻设备的工艺参数将成为重要技术依据,推动产业高质量发展。

飞秒激光蚀刻设备以原子级精度、全材料适配与环保优势,重新定义了石墨烯导电膜加工标准。从消费电子到生物医药,该设备不仅破解了精密加工的技术瓶颈,更通过工艺创新为高端制造提供新动能。随着技术迭代与成本优化,飞秒激光蚀刻设备将成为柔性电子产业升级的核心驱动力。