当新能源汽车电池需要更高的能量密度,当 5G 手机追求更轻薄的机身设计,当柔性屏面临 10 万次弯折的可靠性考验,石墨烯导电膜的微孔结构优化成为突破这些技术瓶颈的关键。而飞秒激光钻孔设备凭借其独特的加工优势,正在新能源、消费电子、航空航天等领域掀起一场材料革命,将石墨烯的优异性能真正转化为产业竞争力,成为推动石墨烯应用落地的核心引擎。

在新能源电池领域,散热效率直接影响电池的安全性与寿命,而飞秒激光钻孔设备创造的微孔结构,正针对性解决这一行业痛点。通过飞秒激光钻孔设备在石墨烯导热膜上加工直径 50-300nm 的有序微孔阵列,可将电池内部的热传导效率提升 40% 以上 —— 某头部新能源电池企业引入紫外波段的飞秒激光钻孔设备后,电池极片切割精度达到 ±5μm,良品率直接提升 20%,充分证明飞秒激光钻孔设备对新能源产业升级的推动作用。更值得关注的是,飞秒激光钻孔设备的 “冷加工” 特性不会破坏石墨烯的导电网络,确保电池在散热提升的同时,保持优异的导电性能,完美平衡 “安全” 与 “性能” 两大核心需求。

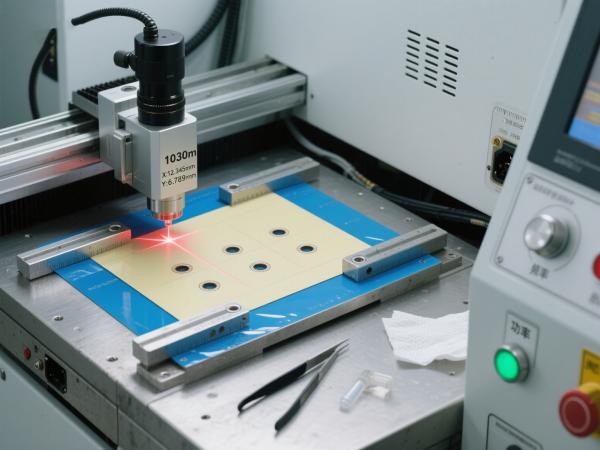

5G 通信设备的射频组件对材料精度要求极高,石墨烯导电膜作为射频微波器件的理想材料,需要精确的微孔结构调节阻抗匹配和信号传输效率,而飞秒激光钻孔设备恰好能满足这一需求。这款飞秒激光钻孔设备可在 0.1mm 厚度的石墨烯膜材上,加工出直径精准可控的通孔,且孔壁粗糙度小于 10 纳米,有效降低了信号传输损耗。国内某石墨烯材料企业的实践表明,经过飞秒激光钻孔设备加工的石墨烯膜,在 6GHz 频段的信号衰减比传统工艺降低 30%,为 5G 设备的小型化、轻量化提供了关键支撑,也让飞秒激光钻孔设备成为 5G 配套加工的优选装备。

柔性显示领域中,屏幕铰链处的石墨烯导电膜需同时满足弯折可靠性和导电稳定性,传统加工方法往往难以平衡这对矛盾,而飞秒激光钻孔设备通过独特的微孔设计解决了这一问题。飞秒激光钻孔设备加工的微孔阵列结构,可通过应力分散设计,使石墨烯膜材在 180° 弯折测试中承受 10 万次以上循环而不失效。某头部显示厂商的测试数据显示,采用飞秒激光钻孔设备加工技术的柔性屏模组,使用寿命从传统工艺的 1 万次提升至 5 万次,大幅提升了产品竞争力,也让飞秒激光钻孔设备成为柔性屏产业链的重要配套设备。

在特殊环境应用中,飞秒激光钻孔设备的优势更显突出。国内某科研机构利用飞秒激光钻孔设备,在石墨烯膜上构建三维阵列结构,使材料在紫外 - 可见光区域的光吸收达到 99% 以上,近红外区域也实现 97% 的吸收特性。这种经飞秒激光钻孔设备加工的多孔石墨烯薄膜,在太阳能驱动的海水淡化中表现出色,蒸发速率达到 2.12 kg m⁻² h⁻¹,为缺水地区提供了高效的淡水获取方案。在航空航天领域,飞秒激光钻孔设备加工的轻质化石墨烯构件,凭借其优异耐腐蚀性(4320 小时盐雾实验无腐蚀)和高强度特性,正逐步成为卫星、无人机等装备的理想材料,进一步拓展了石墨烯的应用边界。

市场数据显示,2025 年中国飞秒激光器市场规模预计达 150 亿元,其中工业领域需求增速达 25%。作为核心细分产品,飞秒激光钻孔设备的增长直接受益于三大驱动力:一是 3C 电子产业对精密加工的持续追求;二是新能源领域提质增效的硬性需求;三是国产替代率提升带来的成本优化。随着 AI 技术与激光加工的融合,未来的飞秒激光钻孔设备将实现参数的实时自适应调整,进一步覆盖更多石墨烯加工场景。

若你正面临石墨烯导电膜加工精度低、效率差等问题,可联系飞秒激光钻孔设备技术团队,获取免费工艺评估与设备适配建议,助力生产线升级。