在医疗设备、工业控制、军工电子等领域,高可靠性电子元件对基材的 “稳定性、耐候性” 要求极高,HTCC(高温共烧陶瓷)材料因耐高温、抗腐蚀、信号传输稳定的特性,成为这类元件的首选。但 HTCC 材料的加工却长期受困于 “精度不足易失效”“批量一致性差”“加工损伤影响寿命” 三大问题。而激光切割机以 “无应力、高精度、低损耗” 的优势,成为解决这些难题的核心设备,推动高可靠性电子元件生产效率与质量双提升。

高可靠性电子元件的应用场景,决定了 HTCC 材料加工必须满足 “零缺陷” 标准,具体要求集中在三点:

1.精度要求:HTCC 基板上的线路间距、微孔直径常需控制在 0.05mm 以内,若偏差超过 0.01mm,可能导致元件信号中断,比如医疗设备中的 CT 探测器,微小偏差会影响成像精度;

2.一致性要求:批量生产中,每片 HTCC 基板的加工尺寸、边缘质量需完全一致,否则会影响元件组装精度,工业控制 PLC 模块若存在尺寸偏差,可能导致接触不良;

3.无损伤要求:HTCC 材料脆性大,加工中若产生微裂纹,会大幅缩短元件寿命,军工电子中的雷达元件,微裂纹可能在振动环境下引发断裂,造成设备故障。

传统加工方式完全无法满足这些要求:机械切割的应力会产生微裂纹,化学蚀刻的精度偏差超 0.02mm,电火花加工无法适配绝缘材料。直到激光切割机的应用,才让 HTCC 加工达到 “高可靠性” 标准。

适配高可靠性电子元件生产的激光切割机,通过针对性技术设计,从 “无损伤、一致性、低损耗、多功能” 四个维度,彻底破解 HTCC 加工痛点:

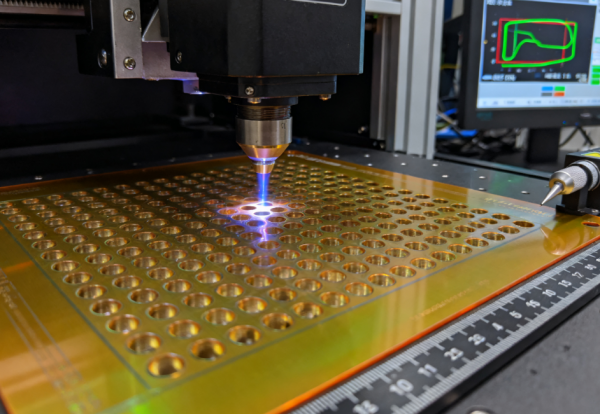

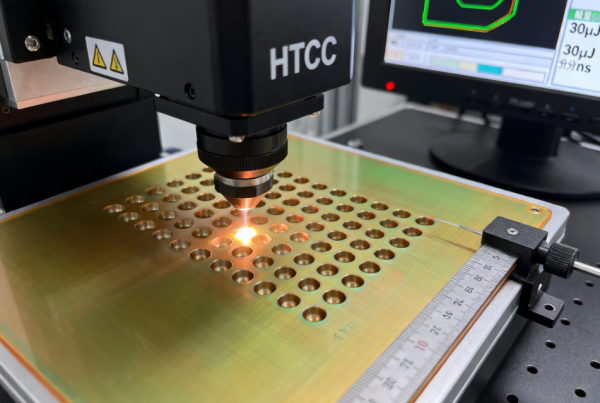

激光切割机采用非接触式加工,激光束通过高能量密度局部消融 HTCC 材料,不会对整体产生挤压或摩擦,从根源上杜绝机械应力引发的微裂纹。同时,设备可精准控制激光脉宽(最短达 1ns),将热影响区(HAZ)控制在 5μm 以内,远小于 HTCC 材料的晶粒尺寸,不会改变材料的机械性能与电气性能。

某医疗设备企业测试显示,用激光切割机加工 CT 探测器 HTCC 基板,微裂纹率从机械切割的 23% 降至 0.3% 以下,元件使用寿命延长 3 倍以上。

批量生产中,激光切割机通过 “运动控制 + 视觉定位” 双重保障,确保每片 HTCC 基板的加工精度一致:

运动控制系统的定位精度达 ±0.001mm,激光束轨迹偏差<0.0005mm,确保加工尺寸统一;

CCD 视觉定位系统可实时捕捉基板摆放偏差,自动修正加工路径,即使基板存在 0.1mm 的摆放偏移,也能精准补偿;

激光能量稳定性控制在 ±2% 以内,确保每一次切割、打孔的深度、宽度完全一致。

某工业控制厂商用激光切割机批量加工 HTCC PLC 基板,尺寸一致性控制在 ±0.005mm 以内,批量合格率从传统的 78% 提升至 99.5%,大幅减少返工成本。

HTCC 材料原材料成本高(每平方米基板价格超 5000 元),传统加工的损耗率常超 10%,而激光切割机可从三方面降低损耗:

切割缝隙(Kerf)仅 0.02mm,远小于机械切割的 0.1mm,相同尺寸基板可多加工 15% 的元件;

加工良率高,返工率<0.5%,避免因加工失败导致的材料浪费;

无需刀具,仅需定期更换激光管(使用寿命超 1 万小时,更换成本约 3000 元),较机械切割的刀具成本(每月超 2 万元)降低 85%。

某军工电子企业引入激光切割机后,HTCC 材料损耗率从 12% 降至 2%,每年节省材料成本超 60 万元,设备投入 6 个月即可收回。

高可靠性电子元件的 HTCC 基板,常需 “打孔、切割、刻槽、划线” 多道工序,传统加工需多台设备配合,易产生定位偏差。而激光切割机可实现 “一机集成多工序”:

打孔:支持 0.05-1mm 直径,可加工盲孔、通孔,适配医疗设备的信号接口需求;

切割:可切割直线、曲线、异形轮廓,最小半径 0.03mm,满足工业控制元件的外壳适配;

刻槽:加工 0.01-0.5mm 深度的线路槽,线宽精度 ±0.003mm,确保线路导通稳定;

划线:在基板表面刻制定位线或标识,线宽最小 0.02mm,方便后续组装。

这种集成能力不仅减少设备占地面积(节省 50% 空间),还避免多设备定位偏差,进一步提升加工精度。

某医疗设备企业生产 CT 探测器时,HTCC 基板需加工 “0.1mm 直径微孔阵列(间距 0.2mm)”,且要求无任何微裂纹。引入激光切割机前,采用化学蚀刻工艺:

加工周期:22 小时 / 批次,日均产能仅 100 片;

成本问题:蚀刻液处理成本每月 1.5 万元,良率 75%;

质量风险:蚀刻后基板边缘存在微小毛刺,需人工打磨,易产生微裂纹。

引入激光切割机后,调整参数(激光脉宽 5ns、频率 40kHz):

加工周期:3 小时 / 批次,日均产能提升至 800 片;

成本优化:无废液处理成本,良率 99.8%;

质量提升:边缘粗糙度 Ra 0.15μm,无毛刺、无微裂纹,CT 探测器成像精度提升 15%。

某工业控制厂商生产 PLC 模块,HTCC 基板需 “异形切割(轮廓公差 ±0.005mm)+0.03mm 深度线路槽”。传统机械切割存在以下问题:

精度不足:尺寸偏差超 0.01mm,组装时接触不良率 12%;

效率低下:单片加工 12 分钟,日均产能 300 片;

损耗严重:崩边率 10%,材料浪费超 5 万元 / 月。

引入激光切割机后,通过 CAD 图形导入 + 视觉定位:

精度达标:尺寸偏差控制在 ±0.003mm,接触不良率降至 0.5%;

效率提升:单片加工 2 分钟,日均产能提升至 1800 片;

损耗降低:崩边率<0.5%,每月节省材料成本 4.8 万元。

企业引入激光切割机加工 HTCC 材料时,需重点关注三个维度,确保设备适配需求:

1.参数适配性:优先选择 “脉宽可调(1-100ns)、能量稳定(±2% 以内)、视觉定位精度(±0.001mm)” 的设备,确保能覆盖不同厚度、不同结构的 HTCC 加工;

2.稳定性:关注核心部件(激光发生器、振镜、运动导轨)的使用寿命,选择连续运行故障率<2% 的设备,避免影响生产进度;

3.服务能力:选择可提供 “上门安装调试、参数培训、售后维修(响应时间<24 小时)” 的厂商,确保设备快速投产,减少停机损失。

随着高可靠性电子元件对 “小型化、高集成” 的需求增长,激光切割机的技术迭代也在加速:未来,设备将搭载 “AI 参数自优化系统”,可根据 HTCC 材料的成分、厚度自动匹配最佳加工参数;同时,飞秒激光技术的普及,将实现 HTCC 材料的 “零热损伤加工”,进一步提升元件可靠性。

对于企业而言,激光切割机不仅是解决 HTCC 加工难题的工具,更是提升高可靠性电子元件竞争力的核心装备。