LTCC(低温共烧陶瓷)材料的普及,推动高端电子元件向 “小型化、高集成、高可靠” 升级 —— 从消费电子的无线充电模块,到工业控制的压力传感器,再到航空航天的导航器件,LTCC 基板的性能直接决定产品上限。但 LTCC 材料的 “硬脆性”(硬度高、抗冲击性差),让微孔加工成为制造中的 “卡脖子” 环节。而激光钻孔设备通过技术适配,完美解决 LTCC 加工难题,成为电子元件高精度制造的 “核心推手”。

LTCC 材料烧结后的物理特性,与传统加工设备的技术逻辑存在根本矛盾,导致高端电子元件的加工需求长期无法满足。

1.硬度过高导致工具损耗大:LTCC 材料硬度达莫氏 7 级,与石英相当,传统机械钻孔的钨钢钻头每加工 50 片基板就会磨损,更换钻头不仅增加成本(单支钻头成本 50-100 元),还会导致加工中断,影响产能。

2.脆性高易产生损伤:LTCC 基板厚度通常仅 0.1-1mm,机械钻孔的物理压力会导致基板边缘崩裂(崩裂率 10%-15%),化学蚀刻的腐蚀作用会破坏基板内部结构,导致元件在高温环境下易失效。

3.高精度需求无法满足:高端电子元件对微孔的要求越来越严苛,如工业传感器需直径 20μm 的微孔、航空器件需深度公差 ±3μm 的微孔,而传统设备的加工精度仅能达到 ±10μm,完全无法适配。

为解决 LTCC 材料的加工难点,激光钻孔设备从激光类型、加工平台、辅助功能三方面进行针对性设计,实现 “高精度、低损伤、高效率” 加工。

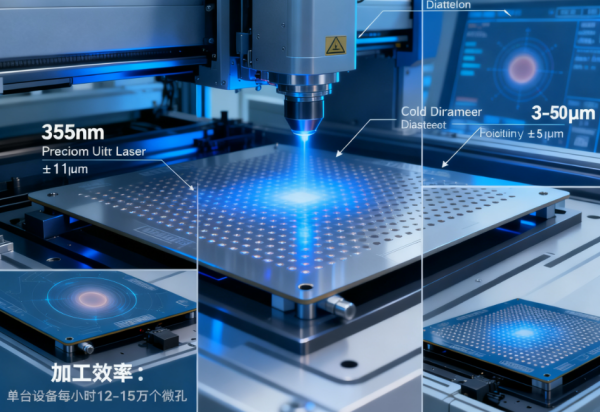

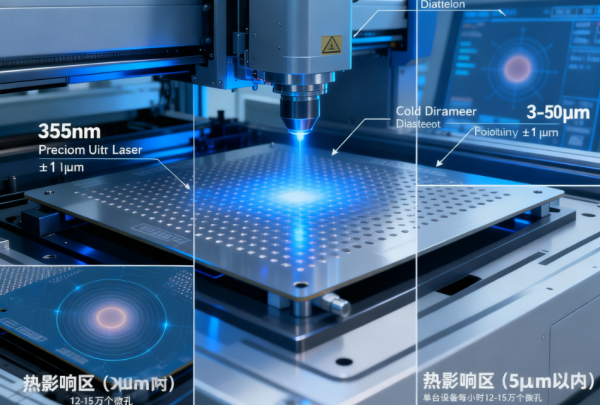

激光钻孔设备普遍采用 355nm 紫外激光或 266nm 深紫外激光,这类激光的光子能量高,能直接破坏 LTCC 材料的化学键(而非通过高温熔化),实现 “冷烧蚀” 加工。其中,355nm 紫外激光的热影响区可控制在 3-5μm,适合加工 20-50μm 的微孔;266nm 深紫外激光的热影响区仅 2-3μm,可加工 10-20μm 的超微孔,两种激光类型均能避免 LTCC 基板因高温出现开裂、变形。

高端激光钻孔设备配备两大核心平台组件,确保加工稳定性。一是真空吸附平台,通过均匀负压(-0.08MPa 至 - 0.1MPa)将薄型 LTCC 基板牢牢固定,避免加工时出现翘曲(翘曲度控制在≤0.1mm/m);二是高精度运动系统,采用线性电机驱动,重复定位精度可达 ±1μm,能精准控制微孔的位置与间距,满足高密度微孔阵列(孔间距≤50μm)的加工需求。

为进一步优化加工效果,激光钻孔设备集成多项辅助功能。一是高压吹气系统(气压 0.3-0.5MPa),在钻孔过程中实时吹走材料碎屑,避免碎屑附着在孔壁导致孔径变大(碎屑残留率可降至 0.1% 以下);二是实时监测模块,通过光学传感器(分辨率 0.5μm)检测微孔的孔径与深度,一旦发现偏差(如孔径超出 ±2μm),立即调整激光功率与加工速度;三是自动上下料系统,支持 “片式” 与 “卷式” LTCC 基板的自动进料,减少人工操作时间,提升加工效率。

凭借对 LTCC 材料的高适配性,激光钻孔设备已在消费电子、工业控制、航空航天领域实现应用突破,推动电子元件性能升级。

消费电子的 LTCC 无线充电模块,需在 1mm 厚基板上加工密集的散热微孔,以解决充电时的发热问题。采用激光钻孔设备后,可在 1mm×1mm 的基板上加工 220 个直径 30μm 的微孔,且微孔间距仅 45μm,散热效率比传统加工提升 45%;同时设备支持 “同一基板上微孔 + 切割 + 打标” 一体化加工,将模块制造工序从 3 道缩减至 1 道,生产效率提升 200%,助力无线充电模块向 “薄至 0.5mm” 发展。

工业控制的 LTCC 压力传感器,通过微孔实现压力信号传导,微孔的垂直度与光滑度直接影响测量精度。某工业设备厂商引入激光钻孔设备后,加工的微孔垂直度误差≤0.3°,孔壁粗糙度达 Ra0.2μm,传感器的测量精度从 ±0.5% FS 提升至 ±0.1% FS,完全满足高精度工业控制需求;同时设备的 “连续加工稳定性”(24 小时加工误差≤1μm),确保传感器批量生产时的质量一致性。

航空航天的 LTCC 惯性导航器件,需在 - 55℃至 125℃的极端温度循环下稳定工作,其内部 LTCC 基板的微孔加工质量至关重要。使用激光钻孔设备加工直径 50μm 的导通孔后,孔壁无微裂纹(通过扫描电镜检测),器件在 1000 次温度循环后仍无故障;同时设备支持 “X 光层间定位”,确保多层 LTCC 基板的微孔对齐误差≤1μm,避免层间信号干扰,提升导航器件的定位精度(误差≤0.1°/h)。

随着 LTCC 元件制造技术的升级,激光钻孔设备也在持续迭代,从 “单一加工” 向 “智能、集成、高效” 方向发展,满足未来需求。

1.智能化升级:新一代激光钻孔设备搭载 AI 算法,可自动识别 LTCC 基板的材质(如 Al₂O₃含量、玻璃相比例)、厚度(0.1-2mm)与表面状态(如是否有瑕疵),智能调整激光功率(1-10μJ)、脉冲频率(50-300kHz)与加工速度(500-1000 孔 / 秒),无需人工干预即可实现不同规格基板的加工,操作门槛大幅降低。

2.多工艺集成:部分激光钻孔设备已集成激光切割、激光打标功能,可在同一台设备上完成 LTCC 基板的 “微孔加工→外形切割→标识打标” 全流程,减少工序转换时间(从传统的 2 小时 / 批次缩减至 0.5 小时 / 批次);同时支持 “定制化加工路径”,可加工异形微孔(如方形、椭圆形),满足特殊电子元件的需求。

3.大尺寸与高产能适配:针对 6 英寸、8 英寸大尺寸 LTCC 基板的加工需求,激光钻孔设备采用 “双工作台 + 多头加工” 设计,一个工作台加工时,另一个工作台进行上下料,实现 “不停机生产”;单台 4 头设备的日加工能力可达 500-600 片基板,满足大规模量产需求;同时设备的占地面积控制在 10㎡以内,节省厂房空间。

对于 LTCC 制造企业而言,激光钻孔设备的选型不仅要关注当前需求,还要兼顾未来 3-5 年的发展,避免 “买错、买贵、用不好”。以下是 4 个关键避坑要点:

1.不盲目追求高精度:根据产品需求选择精度,如消费电子领域无需选择 ±1μm 精度的设备(成本比 ±3μm 设备高 30%-50%),避免过度投入;若未来有高精度需求,可选择 “精度可升级” 的设备(如预留深紫外激光升级接口)。

2.重视稳定性而非仅看参数:部分设备参数标注 “定位精度 ±1μm”,但实际运行中因散热不佳、运动系统不稳定,精度会漂移至 ±3μm。选型时需要求厂商提供 “连续 72 小时加工测试报告”,确保设备稳定性达标(72 小时加工误差≤±1.5μm)。

3.评估维护与售后成本:优先选择激光源寿命≥12000 小时的设备(更换一次激光源成本约 5-10 万元),同时确认厂商是否在本地设有售后网点(响应时间≤24 小时),避免设备故障时长期停机;优质厂商还会提供 “操作培训 + 维护手册 + 备件储备”,降低后期使用成本。

4.要求定制化方案:若加工特殊 LTCC 基板(如多层、异形),需让厂商提供 “定制化加工方案”,并进行小批量试产(试产数量≥50 片),验证设备是否能满足需求(如多层基板层间对齐误差、异形微孔加工质量),再决定是否采购。

从产业发展来看,LTCC 材料的应用范围正从高端领域向消费电子、新能源等领域拓展,市场规模预计未来 5 年突破 500 亿元。而激光钻孔设备作为 LTCC 加工的核心装备,将伴随产业成长同步发展,呈现两大趋势:

1.国产化率提升:国内激光钻孔设备厂商已实现核心技术(如紫外激光源、高精度运动系统)的自主可控,设备性能与进口产品持平,但价格低 20%-30%,且售后响应更快(进口设备售后响应时间通常 72 小时以上),国产化率预计从当前的 60% 提升至未来的 80% 以上。

2.绿色化发展:随着 “双碳” 政策推进,激光钻孔设备将向 “低能耗、无污染” 方向发展,如采用节能激光源(能耗降低 30%)、无废水排放的加工工艺,契合电子制造企业的绿色生产需求;部分厂商已推出 “光伏 + 电网” 双供电设备,进一步降低碳排放。