提到锆石,多数人首先联想到珠宝首饰,但实际上,锆石因“高硬度、耐高温、光学性能稳定”的特性,已广泛应用于光学元件、医疗配件、电子传感器等高端领域。这些领域对锆石薄片的“精度、平整度、无瑕疵”要求远高于珠宝行业,传统切割设备难以满足需求。而红外皮秒激光切割机凭借“多场景适配+高精度加工”的优势,成为多领域锆石薄片切割的核心设备,打破行业加工瓶颈。

随着高端制造行业的发展,锆石薄片在非珠宝领域的应用场景不断拓展,且对加工精度的要求更为严苛:

1.光学领域:锆石镜片切割,精度决定透光率锆石具有优异的红外透光性,常被用于红外探测器、激光雷达的镜片制造。这类镜片需切割成 “0.05-0.1mm 超薄圆形 / 方形薄片”,且边缘平整度公差需≤0.0005mm,否则会导致透光率下降 10%-15%,影响设备探测精度。传统切割方式因 “边缘毛刺”,需额外进行 10 小时以上的精密抛光,加工周期长、成本高。

2.医疗领域:微创器械锆石配件,无菌 + 无痕是底线部分微创外科器械(如腹腔镜活检钳)的尖端配件采用锆石材质,需切割成 “0.1-0.2mm 超薄弧形薄片”,且要求 “无锐角、无金属污染”。传统机械切割易产生 “金属碎屑残留”,需经过多道清洗工序,仍存在无菌风险;而普通激光切割的 “热影响区” 会导致锆石表面出现氧化层,影响生物相容性。

3.电子领域:传感器锆石基底,厚度均匀性影响性能锆石的绝缘性与稳定性,使其成为高端传感器的基底材料,需切割成 “0.2-0.3mm 方形薄片”,且厚度差需≤0.001mm。若厚度不均,会导致传感器的信号传输误差增大,产品合格率不足 60%。传统设备加工的锆石基底,因 “厚度波动大”,常被电子企业退货,造成原料浪费。

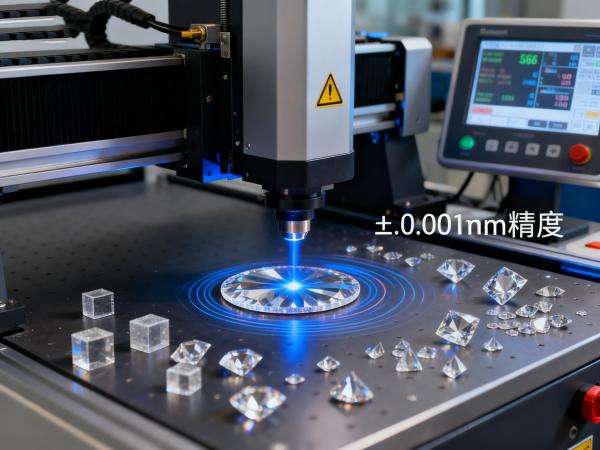

红外皮秒激光切割机之所以能满足多领域的严苛需求,关键在于其可根据不同场景调整参数,同时保持 “高精度、低损耗” 的优势:

1.参数可调:适配不同厚度与形状的切割需求红外皮秒激光切割机的脉冲频率(100-500kHz)、激光能量(1-10mJ)可自由调节:切割光学领域 0.05mm 超薄锆石片时,选择 “低能量 + 高频率” 参数,避免能量过剩导致崩裂;切割电子领域 0.3mm 厚基底时,选择 “高能量 + 低频率” 参数,提升切割速度的同时保证边缘光滑。某光学企业实测,该设备可一次性完成 “圆形、方形、异形” 等多种形状的切割,无需更换模具,切换时间≤5 分钟。

2.无接触切割:避免污染与损伤红外皮秒激光切割机通过 “激光束非接触切割”,无需与锆石薄片直接接触,彻底解决传统机械切割的 “金属污染” 问题。在医疗领域应用中,切割后的锆石配件无需额外清洗,直接满足 “无菌标准”,加工周期从传统的 24 小时缩短至 2 小时;同时,无接触切割避免了 “机械压力” 导致的锆石内部裂纹,产品合格率从 60% 提升至 99% 以上。

3.双 CCD 定位:解决异形与批量切割难题针对光学、电子领域常见的 “异形锆石薄片” 切割需求,红外皮秒激光切割机的双 CCD 视觉系统可实现 “1:1 图纸精准对位”,即使是 “带弧度的不规则形状”,定位误差也≤0.0003mm。同时,设备支持 “批量导入 CAD 图纸”,一次性完成 50-100 片锆石薄片的自动切割,相比人工对位,效率提升 5 倍以上。

4.环保低耗:符合高端制造的绿色需求红外皮秒激光切割机切割过程中无 “切削液、金属碎屑” 等污染物产生,仅产生微量锆石粉尘,配备专用除尘装置即可实现 “零污染排放”,符合医疗、电子领域的环保要求。此外,设备能耗仅为传统激光设备的 40%,按日均运行 8 小时计算,每年可节省电费约 1.2 万元,降低企业绿色生产的成本压力。

不同领域的企业引入红外皮秒激光切割机后,均实现了 “降本增效 + 品质升级”,以下 3 个案例可直观体现其价值:

1.光学企业:锆石镜片加工周期缩短 80%某生产红外探测器镜片的企业,此前用纳秒激光切割 0.08mm 锆石镜片,需经过 “切割 - 抛光 - 清洗” 3 道工序,总耗时 12 小时 / 片。引入红外皮秒激光切割机后,切割后直接达到 “无毛刺、无氧化” 标准,无需抛光,总耗时缩短至 2 小时 / 片,日均产能从 50 片提升至 300 片,且镜片透光率从 85% 提升至 95%,成功进入新能源汽车激光雷达供应链。

2.医疗设备厂商:无菌合格率 100%某微创器械企业生产活检钳锆石配件时,传统机械切割的产品因 “金属碎屑残留”,无菌检测合格率仅 75%,每年因退货损失超 200 万元。引入红外皮秒激光切割机后,切割过程无接触、无污染,无菌检测合格率达到 100%,不仅减少退货损失,还通过了欧盟 CE 认证,产品成功出口欧洲市场,年度销售额增长 1500 万元。

3.电子企业:传感器基底废品率降至 0.5%某传感器制造商加工 0.25mm 锆石基底时,传统设备加工的产品厚度差常超 0.002mm,废品率达 30%。引入红外皮秒激光切割机后,厚度差稳定在 ±0.0008mm,废品率降至 0.5% 以下,按日均加工 200 片、每片原料成本 80 元计算,每年节省原料损耗成本约 22 万元,同时传感器信号传输误差从 5% 降至 1%,客户复购率提升 30%。

不同领域对锆石薄片的切割需求差异大,企业选购时需避免 “通用参数适配所有场景” 的误区,重点关注以下 6 点:

1.确认激光波长与锆石材质的匹配度天然锆石与合成锆石的光学特性不同,需确认红外皮秒激光切割机的波长(1064nm 为主流)是否与企业所用锆石材质适配,避免因 “吸收率低” 导致切割效率下降或品质不达标。可要求供应商提供 “不同材质锆石的吸收测试报告”。

2.根据领域需求选择定位系统精度光学、医疗领域建议选择 “双 CCD 视觉定位系统”,定位精度≤0.0005mm;电子领域若切割常规方形基底,单 CCD 系统(精度≤0.002mm)即可满足需求,可降低采购成本。

3.关注设备的 “洁净度” 设计医疗领域需选择 “全封闭切割舱 + 无菌空气循环系统” 的机型,避免粉尘污染;光学领域需选择 “防眩光工作台”,防止激光反射影响定位精度;电子领域需确认设备是否具备 “防静电设计”,避免静电损伤锆石基底。

4.优先选择 “参数记忆与调用” 功能若企业需加工多种规格的锆石薄片(如不同厚度、形状),需选择支持 “100 组以上参数记忆” 的机型,每次切换产品时直接调用参数,无需重新调试,节省时间成本。

5.明确易损件的通用性与更换成本询问供应商是否提供 “通用易损件”(如镜片、导轨),避免后期因 “专用件缺货” 导致设备停机;同时确认易损件的单价(如镜片单价≤500 元)与更换周期(如镜片使用寿命≥3000 小时),控制长期维护成本。

6.要求提供 “领域专属解决方案”不同领域的加工标准不同,采购时需要求供应商提供 “同领域企业的应用案例”,并根据企业需求定制切割方案(如医疗领域的 “无菌切割流程”、光学领域的 “透光率检测配套方案”),确保设备与生产流程无缝衔接。

随着光学、医疗、电子等高端制造领域的技术升级,锆石薄片的应用将进一步扩大,预计未来 5 年,非珠宝领域的锆石薄片需求将以每年 25% 的速度增长。而红外皮秒激光切割机作为唯一能满足 “高精度、多场景、低污染” 需求的设备,将逐步成为这些领域的 “标配”。

未来,红外皮秒激光切割机还将向 “更智能、更集成” 的方向发展:例如与 “自动化检测设备” 联动,实现 “切割 - 检测 - 分拣” 一体化;或通过 “工业互联网平台”,实现多台设备的远程协同管理,提升企业整体生产效率。对于布局高端制造的企业而言,提前引入红外皮秒激光切割机,不仅能解决当前的加工难题,更能为未来的技术升级奠定基础,在市场竞争中占据主动地位。