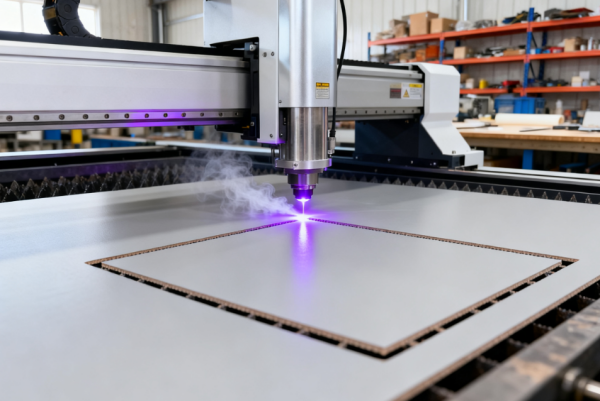

在PVC加工行业,“降本”与“合规”是企业生存的两大核心命题:一方面,传统切割设备的刀具损耗、返工浪费推高生产成本;另一方面,欧盟REACH、国内RoHS 2.0等法规对PVC材料的有害物质残留提出更严格要求。而紫外飞秒激光切割机不仅能通过“冷加工+低耗材”特性降低成本,还能满足多行业合规标准,成为PVC企业突破发展瓶颈的关键设备。本文将从成本控制、合规适配、选型技巧三个维度,解析紫外飞秒激光切割机如何为PVC加工赋能。

传统机械切割 PVC,需根据材料厚度更换不同刀具(如薄型膜用美工刀、厚板用合金刀),单把刀具寿命约 15-20 天,年耗材成本约 12-18 万元。而紫外飞秒激光切割机的核心耗材仅为保护镜片(200 元 / 片)与冷却水(蒸馏水,10 元 / 桶),保护镜片每 6 个月更换一次,冷却水每月更换一次,年耗材成本仅 1.5-2 万元,直接节省 70% 以上的耗材费用。

苏州某生产 PVC 电子外壳的企业(年产能 800 万件)的实战数据显示:引入紫外飞秒激光切割机前,刀具更换 + 刀具研磨的月成本达 1.2 万元,引入后月耗材成本降至 1200 元,每年节省 12.96 万元,相当于设备初始投入的 35%(该企业采购的 20W 紫外飞秒激光切割机单价 36 万元)。

传统切割 PVC 的返工率普遍在 8%-15%(因毛边、变形、尺寸误差),按 PVC 材料单价 15 元 /㎡计算,年产 100 万㎡的企业,年返工浪费成本达 12-22.5 万元。紫外飞秒激光切割机切割 PVC 的返工率仅 0.3%-0.5%,上述企业引入后,年返工成本降至 0.45-0.75 万元,间接节省 21.75 万元。

传统切割设备需 1 人操作 1 台,且需专人负责刀具更换与调试,年产 800 万件 PVC 电子外壳需 6 名操作工,月人工成本约 9 万元。紫外飞秒激光切割机支持 “一键启动 + 自动送料”,1 名操作工可同时管理 3 台设备,该企业将操作工减至 2 人,月人工成本降至 3 万元,年节省 72 万元。

综合计算,紫外飞秒激光切割机可帮助 PVC 企业降低 20%-30% 的综合成本,中小规模企业(年产 500 万件以下)2-3 年即可收回设备投入,大规模企业 1.5 年即可回本。

欧盟 REACH 法规限制 PVC 材料中 197 项有害物质(如铅、镉、邻苯二甲酸盐)的残留量,传统切割的刀具磨损可能导致重金属(如合金刀中的镍)转移至 PVC 产品表面,增加合规风险。紫外飞秒激光切割机采用无物理接触的切割方式,无任何金属污染,切割后的 PVC 产品有害物质残留量均低于 REACH 法规限值(如铅含量<100ppm),帮助企业顺利进入欧盟市场。

浙江某出口 PVC 玩具配件的企业,曾因传统切割导致产品镍含量超标,被欧盟通报退货,损失 200 万元订单。引入紫外飞秒激光切割机后,产品连续 12 次通过 SGS 检测,REACH 合规率 100%,欧盟订单量同比增长 40%。

RoHS 2.0 新增四项限制物质(如六溴环十二烷),要求电子电气产品中的 PVC 部件不得含有害物质。紫外飞秒激光切割机切割 PVC 时无高温分解(切割区域温度<50℃),避免 PVC 中的增塑剂、稳定剂高温释放有害物质,切割后的 PVC 电子外壳可直接通过 RoHS 2.0 检测,无需额外处理。

用于食品包装的 PVC 材料(如 PVC 保鲜膜、食品托盘),需符合《食品安全国家标准 食品接触用塑料材料及制品》(GB 4806.7-2016),禁止切割过程中产生有毒迁移物。紫外飞秒激光切割机的冷加工特性,不会改变 PVC 材料的分子结构,迁移物检测(如蒸发残渣、高锰酸钾消耗量)均符合标准,某上海 PVC 食品包装企业引入后,食品级订单占比从 30% 提升至 65%。

薄型 PVC(0.1-3mm,如包装膜、医疗导管):选 5-15W 紫外飞秒激光切割机,兼顾效率与成本,切割速度可达 3-8m/min;

中厚型 PVC(4-8mm,如电器外壳、建材板):选 20-25W 机型,确保切割深度与速度,切割速度 1.5-3m/min;

厚型 PVC(9-15mm,如工业配件):选 30-50W 高功率机型,配合双振镜系统,切割速度 0.8-1.5m/min。

不同行业对 PVC 切割的定位精度要求不同:

普通包装行业:±0.01mm 即可满足需求;

电子外壳、医疗导管行业:需选择定位精度≥±0.005mm 的机型(搭载光栅尺定位系统),避免装配误差。

PVC 加工常涉及个性化定制(如异形包装、文创产品),紫外飞秒激光切割机的软件需支持 AutoCAD、CORELDRAW、AI 等主流设计格式,同时具备 “图形自动优化” 功能(如自动消除重叠路径、优化切割顺序),减少设计调整时间。例如某 PVC 文创企业,通过软件直接导入 AI 设计的卡通图案,紫外飞秒激光切割机可一次性完成切割,日均加工定制化产品 1500 件,比传统设备效率提升 3 倍。

部分低价紫外飞秒激光切割机采用国产劣质激光器(寿命仅 8000 小时),而优质机型采用进口飞秒激光器(寿命 30000 小时),虽然初始价格高 5-8 万元,但长期使用更稳定,避免频繁维修停产。建议优先选择激光器质保≥3 年的品牌。

切割 0.1mm 软质 PVC 薄膜,用 30W 高功率机型不仅浪费能耗(待机功率比 10W 机型高 80%),还可能因功率过高导致材料烧穿。选型时需根据自身主要加工的 PVC 厚度,选择 “功率适配” 的机型。

紫外飞秒激光切割机的振镜、聚焦镜等部件需专业人员维修,部分小厂商无全国售后网点,设备故障后需等待 7-10 天才能维修,影响生产。建议选择在全国主要工业城市(如东莞、苏州、深圳)设有售后网点的品牌,确保 24 小时内上门维修。

苏州 XX 电子有限公司(年产能 800 万件 PVC 传感器外壳)2023 年面临两大困境:一是传统切割的刀具损耗 + 返工成本达 18 万元 / 年,二是产品因重金属残留无法进入欧洲市场。2024 年初,该企业采购 2 台 20W 紫外飞秒激光切割机,实现三大突破:

1.成本:年耗材成本从 14.4 万元降至 1.8 万元,返工成本从 16 万元降至 0.6 万元,人工成本从 108 万元降至 36 万元,合计年节省 190 万元;

2.合规:产品通过欧盟 REACH 与国内 RoHS 2.0 检测,欧洲订单从 0 增至 300 万件 / 年,新增营收 1200 万元;

3.效率:日均产能从 2.2 万件提升至 3.8 万件,订单交付周期从 15 天缩短至 7 天,客户复购率从 65% 提升至 92%。

在成本压力与合规要求双重叠加的当下,紫外飞秒激光切割机不再是 “可选设备”,而是 PVC 加工企业的 “必需品”。无论是降低耗材、人工、返工成本,还是适配 REACH、RoHS、食品接触等标准,紫外飞秒激光切割机都能提供针对性解决方案。对于计划选型的 PVC 企业,建议优先明确自身的核心需求(如主要加工厚度、目标行业合规标准),再结合参数匹配与售后服务,选择最适合的紫外飞秒激光切割机机型,真正实现 “降本增效 + 合规发展” 的双重目标。