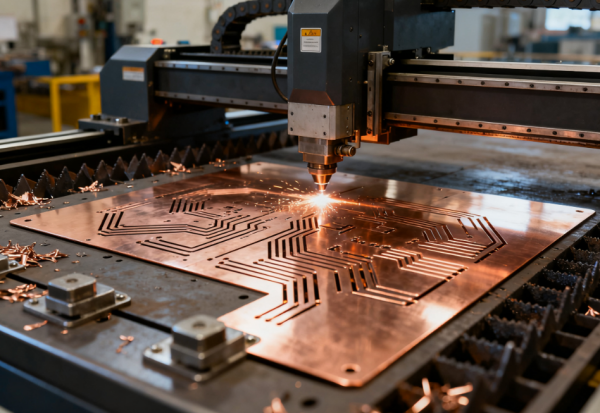

随着LED、新能源汽车、5G通信等行业的升级,铜基板的加工需求呈现“多场景、高要求”特点——从超薄铜基板的精细切割,到厚铜基板的高效加工,传统设备已难以覆盖,而激光切割机凭借灵活适配性与技术升级,成为各行业铜基板加工的“通用解决方案”。

LED 倒装芯片基板多为 0.2-0.5mm 超薄铜基板,要求切割边缘无毛刺、无热影响区,避免芯片焊接时出现虚焊。2024 年主流的紫外激光切割机,凭借波长 1064nm 的激光束,可实现 0.005mm 的切割精度,加工后基板边缘热影响区小于 0.01mm,完全满足 LED 行业需求。某 LED 企业使用紫外激光切割机后,芯片焊接良率从 95% 提升至 99.5%,返工成本每月减少 6 万元。

车载铜基板日均加工量常超 1 万片,需激光切割机具备连续稳定运行能力。1500W 光纤激光切割机支持 24 小时不间断加工,搭配自动上下料系统,可实现无人化生产 —— 某车企引入该设备后,日均产能从 3000 片提升至 1.2 万片,人工成本减少 50%,且因切割精度稳定,车载电源模块故障率下降 30%。

5G 基站射频单元用高频铜基板,需切割后保持低介损、高平整度,避免信号衰减。激光切割机的 “动态聚焦” 技术,可实时调整激光焦点位置,确保加工过程中基板平整度误差小于 ±0.02mm,介损值控制在 0.002 以下。某通信设备商使用该技术后,5G 信号传输距离提升 10%,基站覆盖范围扩大 8%。

小型电子厂常面临铜基板小批量打样需求(单次 50-200 片),传统冲压工艺需开模,成本超 2000 元,且周期 3-5 天;而激光切割机无需开模,导入 CAD 图纸后 10 分钟即可启动加工,单批次打样成本控制在 500 元以内,周期缩短至 1 天,满足客户快速迭代需求。

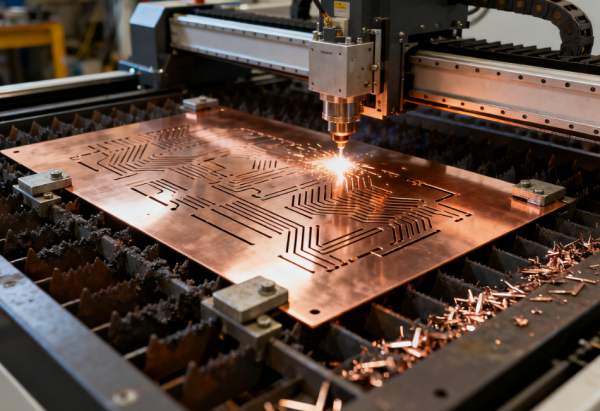

不同纯度的铜基板(如 T2 紫铜、H62 黄铜)加工参数差异大,人工调参需 2-3 小时,易出现误差。2024 年激光切割机搭载的 AI 系统,可通过扫描铜基板材质自动匹配切割功率、速度、频率,调参时间缩短至 5 分钟,加工精度误差控制在 ±0.008mm 以内。某加工厂使用该功能后,换材质加工时的不良率从 8% 降至 1.2%。

异形铜基板(如弧形、多孔结构)传统单激光头加工需多次路径调整,每片加工时间 12 分钟;双激光头激光切割机可同步处理不同切割路径,每片加工时间缩短至 5 分钟,效率提升 140%。某电子元件厂加工弧形车载铜基板时,单日产能从 800 片提升至 2000 片,订单交付周期缩短 60%。

铜基板激光切割会产生铜粉尘,传统设备无回收装置,易造成车间污染与粉尘浪费。新一代激光切割机配备高效粉尘回收系统,回收率达 95% 以上,回收的铜粉尘可二次利用,每月为企业增加 3000 元额外收益,同时满足环保部门 “车间粉尘浓度≤10mg/m³” 的要求。

|

加工指标 |

激光切割机 |

传统铣削工艺 |

传统冲压工艺 |

|

切割精度 |

±0.01mm |

±0.05-0.1mm |

±0.1-0.2mm |

|

每小时加工量 |

120-150 片(0.5mm 厚) |

25-30 片 |

80-100 片(需换模) |

|

材料利用率 |

95% 以上(自动排版) |

80% 左右 |

85% 左右(固定模切) |

|

单片加工成本 |

1.2-1.5 元 |

2.5-3 元 |

1-1.2 元(批量>1 万片) |

|

换型时间 |

5-10 分钟(图纸导入) |

30-60 分钟(换刀具) |

60-120 分钟(换模) |

从对比可见,激光切割机在精度、灵活性、小批量加工上优势显著,而传统冲压工艺仅在超大规模批量生产时成本略低,但综合效率与适配性,激光切割机仍是当前铜基板加工的主流选择。

若企业计划未来 3 年产能提升 50%,需选择可扩展的激光切割机 —— 例如当前日均加工 5000 片,可选购支持 “双激光头升级” 的机型,后续无需更换整机,仅加装激光头即可提升产能,节省 50% 设备投入成本。

激光切割机操作需专业技能,部分企业因操作人员不熟练,导致设备利用率不足 60%。建议选择提供 “操作 + 维护 + 参数优化” 全流程培训的服务商,确保操作人员 1 周内熟练上手,设备利用率提升至 90% 以上。

激光切割机的激光管、镜片等耗材若型号特殊,更换时需等待 7-10 天;选择耗材通用的机型(如通用型激光管、标准尺寸镜片),当地市场即可采购,更换时间缩短至 1-2 天,减少设备停工风险。

当前铜基板加工已进入 “高精度、多场景、快响应” 时代,激光切割机的技术升级与灵活适配性,正帮助各行业突破加工瓶颈。无论是 LED、新能源汽车等大规模生产场景,还是小批量打样需求,选择适配的激光切割机,都能实现 “降本、提效、提质” 的多重目标。