随着新能源汽车、自动驾驶技术普及,车载FPC铜基板需求年均增长25%——作为车载电控系统、动力电池管理系统(BMS)的核心部件,车载FPC需承受-40℃~125℃温度循环、振动冲击等严苛环境,微孔加工不仅要求0.07-0.1mm高精度,更需满足“零故障”可靠性标准。传统机械钻孔因铜箔损伤、热影响大等问题,难以适配车载场景,而**车载FPC专用激光钻孔设备**凭借高稳定性、低损伤特性,成为车载FPC加工的核心支撑。

车载 FPC 铜基板与消费电子 FPC 差异显著,其微孔加工需满足三大 “高要求”,这也决定了激光钻孔设备的不可替代性:

1.可靠性要求:车载 FPC 需通过 1000 次温度循环、500 小时振动测试,传统机械钻孔导致的铜箔剥离、微孔毛刺,在高低温下易引发电路断路,而激光钻孔设备的非接触加工可避免这类隐患;

2.精度要求:车载电控系统 FPC 需加工 0.07-0.1mm 微孔,且相邻微孔间距仅 0.2mm,机械钻孔孔径公差超 ±0.02mm,易导致微孔错位,激光钻孔设备±0.005mm 的公差控制恰好匹配需求;

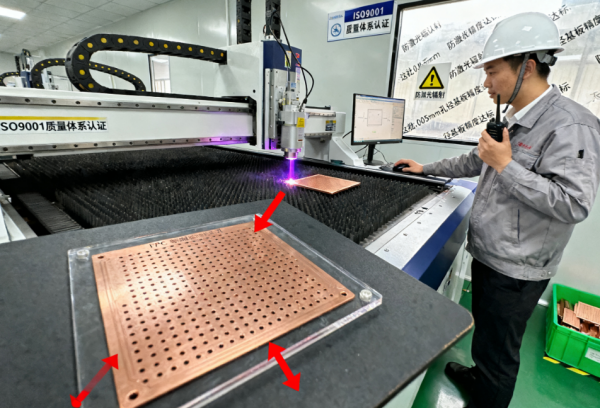

3.材料要求:车载 FPC 多采用 6-12oz 厚铜基板(增强电流承载能力),机械钻孔加工 10oz 厚铜基板断针率超 20%,良率低于 65%,而厚铜 FPC 专用激光钻孔设备可实现稳定加工。

传统工艺的局限性,让车载 FPC 激光钻孔设备成为行业升级的必然选择 —— 尤其在新能源汽车对 “安全冗余” 要求不断提升的背景下,激光钻孔设备的加工质量直接决定车载 FPC 的可靠性。

车载 FPC 专用激光钻孔设备在传统激光加工技术基础上,针对车载场景强化三大核心能力,确保加工后的 FPC 满足车载环境要求:

激光钻孔设备通过飞秒激光技术(脉宽短至 10-15 秒),将热影响区控制在 3μm 内,远低于消费电子 FPC 要求的 5μm—— 这意味着加工厚铜基板时,铜箔不会因高温氧化或产生应力,避免高低温循环下的铜箔剥离。某车载 FPC 企业测试显示,用激光钻孔设备加工 8oz 厚铜基板后,FPC 经过 1000 次 - 40℃~125℃温度循环,微孔导通故障率为 0,而机械钻孔加工的产品故障率达 8%。

同时,激光钻孔设备的无毛刺加工特性,解决了车载 FPC 的 “短路隐患”:机械钻孔产生的微孔毛刺易导致相邻电路短路,需额外增加去毛刺工序(成本增加 15%),而激光钻孔设备加工的微孔内壁光滑(Ra≤0.8μm),无需二次处理,直接降低生产成本。

车载电控系统 FPC 的微孔间距常低至 0.2mm,要求加工设备具备 “微米级” 定位精度。车载 FPC 激光钻孔设备集成双视觉定位系统,可自动识别 FPC 基板的基准点偏差,实时调整加工坐标,定位精度达 ±0.002mm,确保相邻微孔无错位。某动力电池 BMS FPC 制造商反馈,引入激光钻孔设备后,微孔间距误差从 0.03mm 降至 0.005mm,完全满足 BMS 系统的电流传导要求,产品不良率从 12% 降至 1.5%。

此外,激光钻孔设备的批量稳定性优势显著:连续加工 1000 块车载 FPC 基板,孔径波动≤±0.003mm,而机械钻孔加工 500 块后孔径误差就超 ±0.01mm—— 这对车载 FPC 的 “一致性生产” 至关重要,毕竟车载零部件需满足百万级产品的质量统一。

新一代车载 FPC 激光钻孔设备已集成 “加工 - 检测” 一体化功能:微孔加工完成后,设备通过光学检测系统自动测量孔径、孔壁光滑度,并检测微孔导通性(车载 FPC 关键指标,避免虚焊),检测精度达 0.001mm,不合格产品实时剔除。这一功能让车载 FPC 的出厂检测效率提升 60%,同时避免 “不良品流入下游” 的风险 —— 要知道,车载 FPC 一旦出现问题,可能引发整车电控故障,损失不可估量。

|

参数维度 |

消费电子 FPC 激光钻孔设备 |

车载 FPC 激光钻孔设备 |

|

热影响区 |

≤5μm |

≤3μm |

|

定位精度 |

±0.005mm |

±0.002mm |

|

厚铜加工能力 |

1-8oz |

6-12oz |

|

集成检测功能 |

可选配 |

标配(导通性检测) |

|

温度适应范围 |

10-30℃ |

5-40℃(适配车间环境) |

某主营车载电控 FPC 的企业,为配套新能源汽车头部品牌,需加工 0.08mm 微孔的 10oz 厚铜基板,且产品需通过 IATF16949 汽车行业质量认证。此前采用机械钻孔工艺,面临两大难题:一是厚铜基板断针率 25%,原材料损耗严重;二是微孔导通故障率 9%,无法通过认证。

2024 年中引入车载 FPC 专用激光钻孔设备后,企业实现三大突破:

1.加工端:10oz 厚铜基板断针率降至 0,原材料损耗减少 22%,单块基板加工时间从 15 分钟缩至 5 分钟;

2.质量端:微孔导通故障率降至 0.3%,热影响区控制在 2.8μm,产品顺利通过 IATF16949 认证;

3.产能端:日产能从 300 块升至 1200 块,成功承接新能源汽车品牌的年度订单(月需求 3 万块),营收同比增长 60%。

该企业负责人表示:“激光钻孔设备不仅解决了我们的认证难题,更让我们在车载 FPC 领域建立了质量优势 —— 现在下游客户指定要求用激光钻孔设备加工的产品。”

优先选飞秒激光技术:飞秒激光的低热影响区特性,是车载厚铜 FPC 加工的核心保障,避免因热损伤影响可靠性;

关注检测功能:必须标配微孔导通性检测、孔径自动测量功能,减少后续检测环节,降低成本;

稳定性优先:选择连续运行故障率<0.3% 的设备,车载 FPC 批量生产不容许频繁停机;

适配车间环境:设备需能在 5-40℃温度、30%-80% 湿度下稳定运行,避免车间环境波动影响加工精度。

更高集成度:未来激光钻孔设备将集成 “基板预处理 - 微孔加工 - 导通检测 - 裁切” 全流程功能,实现车载 FPC 一站式加工;

定制化适配:针对不同车载场景(如 BMS、自动驾驶域控制器),开发专用激光钻孔设备参数包,缩短换型时间;

绿色节能:通过优化激光能量控制,降低激光钻孔设备能耗(目标降低 15%),匹配新能源汽车行业的 “低碳生产” 要求。

若您的企业正面临车载 FPC 加工良率低、认证难、产能不足等问题,可联系我们【领取《车载 FPC 铜基板激光钻孔设备应用手册》】,或预约激光钻孔设备车载场景实地演示,让专业团队为您定制从设备选型到工艺优化的全流程方案,快速切入车载 FPC 高附加值市场。