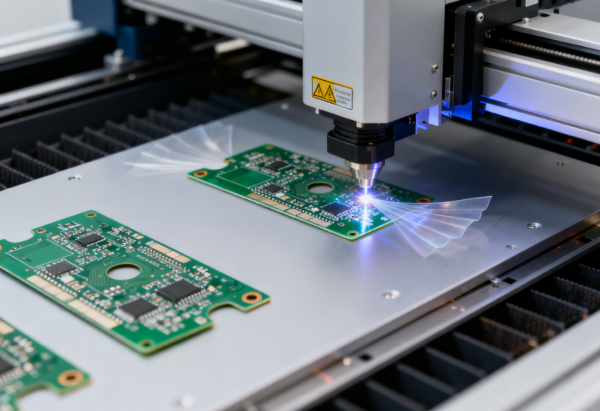

在电子信息产业 “小型化、集成化” 的趋势下,PCB 软板作为连接核心器件的关键载体,其加工精度直接影响终端产品的性能 —— 从智能手环的柔性屏驱动线路,到新能源汽车的电池管理系统线束,都需要 0.05-0.1mm 精度的切割工艺。而紫外皮秒激光切割技术,凭借对材料的 “精准可控切割” 能力,正在重构 PCB 软板的生产模式,成为产业从 “中低端加工” 向 “高端制造” 升级的核心驱动力。

PCB 软板的基材(PI、PET)与线路层(铜箔)特性差异大,传统切割工艺始终无法平衡 “精度” 与 “成本”,而紫外皮秒激光切割技术通过三大核心优势实现突破:

PCB 软板基材的热扩散时间约为 1-2 纳秒,而紫外皮秒激光切割机的脉冲宽度仅为 50-200 皮秒,是热扩散时间的 1/5-1/20。这意味着激光能量在材料分子尚未发生热传导前,就已完成汽化切割 —— 对比测试显示,切割 0.08mm 厚 PI 软板时,紫外皮秒激光的热影响区(HAZ)仅为 3-5μm,而红外纳秒激光的 HAZ 达 60-80μm,机械模切的边缘变形量达 30-50μm。

355nm 紫外光的光子能量约为 3.5eV,恰好匹配 PI、PET 等材料的分子键能(2-3eV),可高效打破分子键而不产生多余热量;同时,紫外光对铜箔的反射率低于红外光(紫外光反射率约 15%,红外光约 40%),可同步实现基材与线路层的精准切割,无需二次加工。实际生产中,切割含 0.01mm 铜箔的复合软板时,紫外皮秒激光的切割速度可达 100-150mm/s,是红外激光的 1.2-1.5 倍。

传统机械模切的物理压力会导致软板基材拉伸变形(变形量约 0.5%-1%),尤其 0.05mm 以下超薄软板,变形率甚至达 2%-3%;而紫外皮秒激光切割机通过非接触式切割,可将变形率控制在 0.1% 以下。某华东 PCB 软板企业测试表明,采用紫外皮秒激光切割 0.05mm 超薄 PET 软板,1000 片切割后尺寸偏差波动≤0.002mm,远优于机械模切的 0.01mm 偏差。

为更直观体现优势,我们从精度、效率、成本三大维度,对比紫外皮秒激光切割机与机械模切、红外激光切割机的差异:

|

对比维度 |

紫外皮秒激光切割机 |

机械模切 |

红外纳秒激光切割机 |

|

切割精度 |

±0.005mm,HAZ≤5μm |

±0.02-0.05mm,边缘变形 30-50μm |

±0.01-0.02mm,HAZ50-100μm |

|

换款时间 |

5-10 分钟(软件编程) |

60-120 分钟(模具更换 + 调试) |

20-30 分钟(参数调试 + 试切) |

|

6 英寸软板效率 |

200-300 片 / 小时 |

100-150 片 / 小时 |

150-200 片 / 小时 |

|

良率 |

99% 以上 |

85%-90% |

80%-85% |

|

月均成本(10 万片产能) |

原材料损耗 0.5%+ 人工 2-3 人 |

原材料损耗 15%+ 人工 5-6 人 + 模具成本 |

原材料损耗 10%+ 人工 3-4 人 |

从实际应用来看,月产 10 万片 PCB 软板的企业,采用紫外皮秒激光切割机每月可节省成本 12-18 万元,设备投入回收周期仅 3-6 个月,远短于机械模切的 12-18 个月(含模具重复投入)。

紫外皮秒激光切割机并非 “一刀切”,需根据软板材质、厚度与切割需求,调整核心参数,才能实现最优效果:

适用领域:5G 射频软板、高温环境车载软板

推荐参数:脉冲宽度 50-80 皮秒,光斑直径 8-10μm,激光能量密度 10-12 J/cm²,切割速度 100-120mm/s

效果要求:边缘粗糙度 Ra≤0.5μm,线路层无氧化痕迹

适用领域:智能穿戴设备软板、Mini LED 背光板软板

推荐参数:脉冲宽度 80-120 皮秒,光斑直径 10-12μm,激光能量密度 6-8 J/cm²,切割速度 120-150mm/s

效果要求:无边缘分层,透光率保持 90% 以上(对比原基材)

适用领域:新能源汽车电池管理系统(BMS)软板

推荐参数:分段脉冲(基材段 100 皮秒 + 铜箔段 60 皮秒),光斑直径 8μm,能量密度分段调节(基材 8 J/cm²+ 铜箔 12 J/cm²)

效果要求:铜箔切口无毛刺,基材与铜箔贴合处无间隙

对于资金与技术实力有限的中小 PCB 企业,选型时需避免 “盲目追求高配置”,聚焦 “性价比 + 适配性”:

若月产能≤5 万片、以常规软板(厚度 0.1-0.2mm)为主,可选择基础款设备(切割精度 ±0.005mm,单台投入 50-60 万元);

若月产能≥10 万片、含超薄 / 复合软板,建议选择高配款(支持分段脉冲 + 自动检测,单台投入 70-80 万元),可搭配 2 台设备实现 “一主一备”,避免停机损失。

选型时务必要求厂商提供试切服务,携带自身常用软板样品(至少 3 款不同材质 / 厚度),重点观察:

1.连续切割 50 片后的尺寸偏差波动(应≤0.003mm);

2.边缘微观状态(用显微镜观察,无碳化、无毛刺);

3.铜箔线路完整性(切割后线路导通率 100%,无断路 / 短路)。

除设备采购价外,需核算后期成本:

耗材成本:激光镜片寿命(应≥8000 小时,更换成本≤5000 元 / 套);

能耗:设备待机功率≤500W,工作功率≤1500W(避免高能耗增加电费);

维保:优先选择 “1 年免费维保 + 终身技术支持”,且维保响应时间≤48 小时。

随着 PCB 软板产业向 “更高精度、更智能化” 发展,紫外皮秒激光切割技术将呈现三大升级方向:

未来设备将与 MES(制造执行系统)深度对接,实现 “切割参数自动匹配 + 生产数据实时监控 + 故障预警”—— 例如,系统可根据软板批次的材质差异,自动调整激光能量与速度,无需人工干预;同时,通过传感器监测切割质量,一旦出现偏差立即停机报警,将废料率控制在 0.3% 以下。

单一切割功能将无法满足需求,设备将集成 “切割 + 检测 + 除尘” 一体化功能:切割后通过视觉检测系统自动判定尺寸与边缘质量,不合格产品直接剔除;同时,内置真空除尘装置,清除切割产生的微小碎屑(粒径≤1μm),避免碎屑附着影响后续焊接工艺。

随着核心部件(如皮秒激光器)国产化率提升,设备采购成本将下降 15%-20%,预计未来 2-3 年,基础款紫外皮秒激光切割机单价可降至 40-50 万元,让更多中小 PCB 企业能够负担。

在消费电子、汽车电子的需求驱动下,PCB 软板产业的竞争已从 “产能比拼” 转向 “精度与成本的双重竞争”。紫外皮秒激光切割技术不仅解决了传统工艺的痛点,更通过 “高精度 + 低成本” 为企业创造新的利润空间。对于 PCB 软板企业而言,尽早引入适配的紫外皮秒激光切割机,不仅能提升现有订单的良率与效率,更能抢占 Mini LED、新能源汽车等高端市场的先机 —— 毕竟,在技术驱动的产业中,“先升级者先受益” 永远是不变的规律。