在医疗微流控芯片制造中,薄膜钻孔是决定产品性能的关键环节。传统加工方法(如机械钻孔、化学蚀刻)面临多重挑战:

精度不足:机械钻孔的孔径误差通常在 ±50μm 以上,且孔壁粗糙度高(Ra>0.5μm),需二次抛光处理,导致加工效率低下和成本增加。

材料限制:化学蚀刻难以实现高深径比微孔(如径深比 > 1:10),且对玻璃、陶瓷等硬脆材料加工效果差。

热损伤风险:传统激光(如纳秒激光)的热影响区超过 50μm,易导致 PDMS 等柔性材料变形或碳化,影响芯片生物相容性。

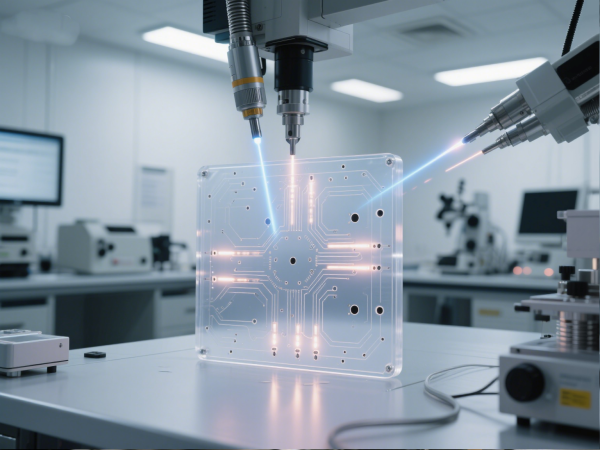

激光钻孔设备通过超短脉冲技术(如飞秒、皮秒激光)彻底改变这一现状。例如,飞秒激光通过 “冷加工” 机制,将热影响区控制在亚微米级,在 PDMS 上加工 8μm 微孔时,热变形风险降低至传统工艺的 1/100。这种技术突破使得激光钻孔设备成为医疗微流控芯片制造的黄金标准。

1.微米级精度与一致性

激光钻孔设备可实现孔径误差 ±0.005mm、孔位精度 ±2μm 的加工效果。例如,在 28mm 高的锥形滤网上均匀分布 19000 个直径 0.15mm 的微孔,孔密度达 678 孔 /mm²,且孔间距精度控制在 ±0.005mm 以内。这种高精度特性使得微流控芯片能够精准控制流体行为,满足单细胞分析、基因测序等高端应用需求。

2.无毛刺与低粗糙度加工

激光钻孔过程中,材料通过瞬间气化去除,孔边光滑整齐,无需后处理即可达到 Ra<0.1μm 的表面粗糙度。例如,某医疗设备厂商采用飞秒激光加工的空心微针贴片,孔壁镜面效果避免了组织堵塞风险,在动物实验中实现 ISF 抽取速率稳定在 2μL / 针 /h。

3.全材料兼容性与复杂结构加工

设备支持金属、陶瓷、聚合物、复合材料等多种基材,尤其在医疗领域常用的 PDMS、玻璃、生物可降解材料上表现优异。例如,在 PI 膜 / 铜箔复合片上,激光钻孔设备可通过动态光斑调整技术实现盲孔深度控制,加工效率较传统工艺提升 60%。

4.自动化与智能化生产

激光钻孔设备通常配备自动送料、视觉定位和在线检测系统,支持 24 小时不间断加工。例如,某 FPC 厂商采用紫外激光钻孔机,搭载双 CCD 视觉定位系统,单月加工量突破 500 万片,良率达 98.5%。

1.癌症早筛与 CTC 检测

激光钻孔设备在 PDMS 芯片上加工的 8μm 微孔阵列,利用癌细胞与血细胞的尺寸差异(15-30μm vs. 6-8μm),实现循环肿瘤细胞的高效截留。某研究团队开发的 CTC 检测技术,结合 AI 图像识别,灵敏度较传统方法提升 3 倍,已进入临床试验阶段。

2.药物递送与缓释系统

激光钻孔技术可在可降解聚合物贴片上加工梯度孔径微孔,精准控制药物释放速率。例如,某药企采用飞秒激光加工的胰岛素缓释贴片,通过孔径分布调节,实现药物释放误差 < 1%,显著延长作用时间。

3.器官芯片与类器官培养

激光钻孔设备在 PDMS 上加工的类血管微通道(精度达 200nm),可模拟人体器官的生理环境。某科研机构利用该技术开发的肝芯片,成功实现药物代谢过程的体外模拟,替代 80% 的动物实验。

4.可穿戴医疗设备

激光钻孔的空心微针贴片(高度 1.5mm,孔径 0.15mm)可无痛采集 ISF,配合电化学传感器实现葡萄糖、乳酸等指标的实时监测。某可穿戴设备厂商采用该技术,产品在 - 40℃~125℃循环测试中,通孔失效概率较传统工艺降低 80%。

为确保医疗领域的应用安全,激光钻孔设备需通过严格的行业认证:

质量管理体系认证:如 ISO 9001、ISO 13485(医疗设备专用),确保生产过程的可追溯性和一致性。

产品安全认证:如 EN 60601-2-22(医疗激光设备标准)、CE 认证,保障设备在电磁兼容性、激光辐射防护等方面的合规性。

行业标准认证:如 ISO 9013(精密加工标准),确保微孔加工精度和表面质量符合医疗级要求。

随着医疗微流控芯片在 POCT、个性化医疗、太空医学等领域的应用拓展,激光钻孔设备的市场需求持续增长。预计到 2030 年,全球微流控芯片市场规模将达 950 亿美元,其中激光钻孔设备的市场份额将超过 30%。技术发展趋势包括:

超短脉冲激光普及:飞秒、皮秒激光的成本下降,推动高精度加工技术从实验室走向量产。

多学科融合:激光钻孔与 3D 打印、纳米技术结合,实现微流控芯片的多功能集成(如传感、驱动、检测一体化)。

绿色制造技术:设备能耗降低 30%,材料利用率提升至 95% 以上,符合欧盟环保法规要求。

激光钻孔设备凭借高精度、高可靠性和全材料兼容性,已成为医疗微流控芯片制造的核心装备。从疾病诊断到药物递送,从基础研究到临床应用,激光钻孔技术正重塑生物医学制造的未来。随着技术的不断创新,激光钻孔设备将为医疗微流控芯片行业提供更高效、更智能的加工解决方案,助力人类健康事业的发展。