机械加工时代(1990-2010):依赖金刚石钻头,孔径>0.3mm,适用于简单电路基板,良率普遍<50%;

传统激光时代(2010-2020):CO₂/ 光纤激光实现 0.1-0.3mm 孔径加工,但热影响区>50μm,限制精密器件应用;

超快激光时代(2020 至今):皮秒 / 飞秒激光突破 0.1mm 以下微孔瓶颈,热影响区<10μm,推动高密度封装技术发展。

当前,行业对陶瓷基板的加工需求呈现 “三化” 趋势:孔径微型化(<0.05mm)、精度极致化(±2μm)、产能规模化(万片 / 小时级),传统技术已难以满足。

区别于机械加工的 “接触式切削”,激光钻孔基于 “光热转换 - 材料去除” 机制:超短脉冲激光能量集中于纳秒 / 皮秒级时间尺度,使材料瞬间气化蒸发,避免热应力积累。这种非接触加工模式带来多重优势:

零刀具损耗:无机械磨损,设备寿命提升 3 倍以上,维护成本降低 60%;

加工柔性高:无需更换硬件,通过软件调整即可实现 0.03-2mm 孔径、圆形 / 方形 / 异形孔的自由切换;

一致性卓越:孔壁粗糙度 Ra<1μm,满足高可靠性器件的绝缘与焊接要求。

1.激光脉冲宽度

纳秒级(10-100ns):适合氧化铝等中低硬度陶瓷的常规加工,性价比高;

皮秒级(1-10ps):用于氮化铝、氧化锆等脆性材料,热影响区小但设备成本较高;

飞秒级(<1ps):超精密加工首选,支持 0.02mm 超微孔及晶圆级加工。

2.聚焦光学系统

高品质振镜 + 动态聚焦镜组合可实现 ±2μm 定位精度,搭配 50-100μm 聚焦光斑,满足高密度孔阵(>500 孔 /cm²)的均匀性要求。

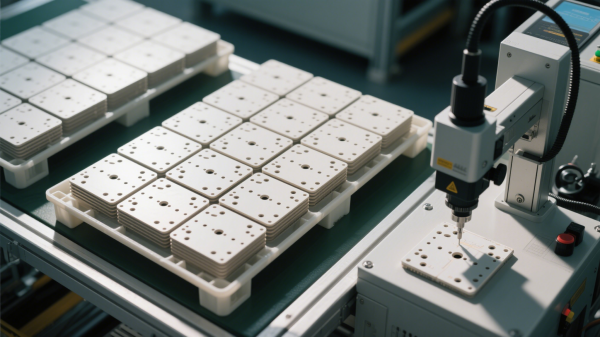

3.自动化配置

全自动机型需具备:

视觉定位系统:双 CCD 实时校准,解决基板形变导致的孔位偏差;

智能排产软件:支持多批次工单自动切换,兼容 Gerber 文件直接导入;

在线检测模块:集成 AOI 视觉,实时剔除孔径超差、孔位偏移等不良品。

|

应用领域 |

材料类型 |

孔径要求 |

精度要求 |

效率要求 |

|

半导体封装 |

LTCC/HTCC |

0.05-0.1mm |

孔位 ±2μm |

≥100 孔 / 秒 |

|

新能源汽车 IGBT |

DBC 基板(AlN) |

0.1-0.3mm |

圆度误差<5μm |

≥80 孔 / 秒 |

|

5G 滤波器 |

氮化硼陶瓷 |

0.03-0.08mm |

热影响区<10μm |

≥150 孔 / 秒 |

|

医疗 MEMS 传感器 |

氧化锆陶瓷 |

0.02-0.05mm |

孔壁粗糙度 Ra<0.5μm |

≥50 孔 / 秒 |

全球陶瓷基板激光加工设备市场规模正以 25% 的年复合增长率快速扩容,2025 年预计突破 50 亿美元。技术发展呈现两大方向:

光源创新:蓝光激光(450nm)解决传统紫外激光(355nm)在高反射率陶瓷中的能量损耗问题,加工效率提升 20%;

智能化升级:搭载边缘计算模块的设备可实时采集加工数据,通过云平台实现工艺参数远程优化,设备综合效率(OEE)提升至 90% 以上。

以年产 100 万片 0.5mm 厚氧化铝基板(单基板含 500 孔)为例:

|

指标 |

机械钻孔 |

激光钻孔 |

效益对比 |

|

单孔加工成本 |

0.075 元 |

0.02 元 |

降低 73% |

|

月均不良品损失 |

12 万元 |

2.5 万元 |

减少 95 万元 / 年 |

|

人工成本 |

8 人 |

2 人 |

减少 6 人配置 |

|

设备投资回收期 |

36 个月 |

12 个月 |

缩短 24 个月 |

Q:如何避免陶瓷基板钻孔时的边缘崩裂?

A:采用 “环形扫描 + 能量梯度分布” 工艺:先以低能量激光预刻边缘,再逐步增加能量去除中心材料,崩裂率可从 15% 降至 1% 以下。

Q:不同陶瓷材料的激光参数如何设置?

A:建议建立材料工艺库:氧化铝(功率 30W,频率 50kHz)、氮化铝(功率 20W,频率 80kHz)、氧化锆(皮秒激光,脉冲宽度 5ps),通过正交试验法优化参数组合。

在陶瓷基板加工向 “更微、更精、更快” 发展的趋势下,激光钻孔设备已从 “可选方案” 转变为 “必选配置”。企业在规划产线时,需结合自身材料类型(氧化铝 / 氮化铝等)、精度要求(微孔 / 常规孔)及产能规模,选择适配的激光类型(紫外 / 超快)与自动化配置。点击获取《陶瓷基板激光加工设备选型手册》,获取专业工程师一对一工艺咨询,助力产线升级与成本优化。